Betaalbare starterswoning in 18 uur 3D-geprint

Een van de meest opwindende mogelijkheden van 3D-geprinte architectuur is dat het een revolutie teweeg kan brengen op het gebied van betaalbare huisvesting. Het Portugese Havelar laat zien dat dit binnenkort binnen handbereik kan zijn met zijn eerste 3D-geprinte huis, waarvan het printen slechts 18 uur duurde.

Hoge bouwsnelheid

De naamloze woning van 80 vierkante meter heeft twee slaapkamers en ligt in Porto. De woning is gebouwd met de BOD2-printer van COBOD, die ook is gebruikt voor het grootste 3D-geprinte gebouw van Europa. Volgens COBOD kunnen de huizen van Havelar worden geproduceerd voor € 1.500 per vierkante meter, wat gunstig afsteekt tegen het gemiddelde van € 3.100 per vierkante meter in Porto. Dit goedkopere prijskaartje is grotendeels te danken aan de bouwsnelheid van de 3D-printer, die een blauwdruk volgt en een cementachtig mengsel in lagen uit een spuitmond extrudeert, waardoor de basisstructuur van het huis wordt opgebouwd.

Alhoewel het printproces zelf 18 uur in beslag nam, moesten daarna natuurlijk nog wel ramen, deuren, wandafwerking, het dak en al het andere worden aangebracht of geïnstalleerd. Inclusief dit werk nam het hele project minder dan twee maanden in beslag.

Het huis heeft de vorm van een eenvoudige woning met één verdieping en de herkenbare geribbelde muren laten zien dat het is gebouwd met een 3D-printer. Het interieur is opgebouwd rond een centrale keuken en eetkamer, met aangrenzend de woonkamer, twee slaapkamers en een badkamer.

Dit is weliswaar het eerste 3D-geprinte huis dat Havelar heeft geproduceerd, maar met het oog op de toekomst hoopt het bedrijf de productie op te schalen. Daarbij wil het bedrijf tegen 2030 CO2-neutraliteit bereiken door alternatieve bouwmaterialen te gebruiken, zoals aarde en stro.

Nieuw TU Delft lab omvat gehele 3D-printproces

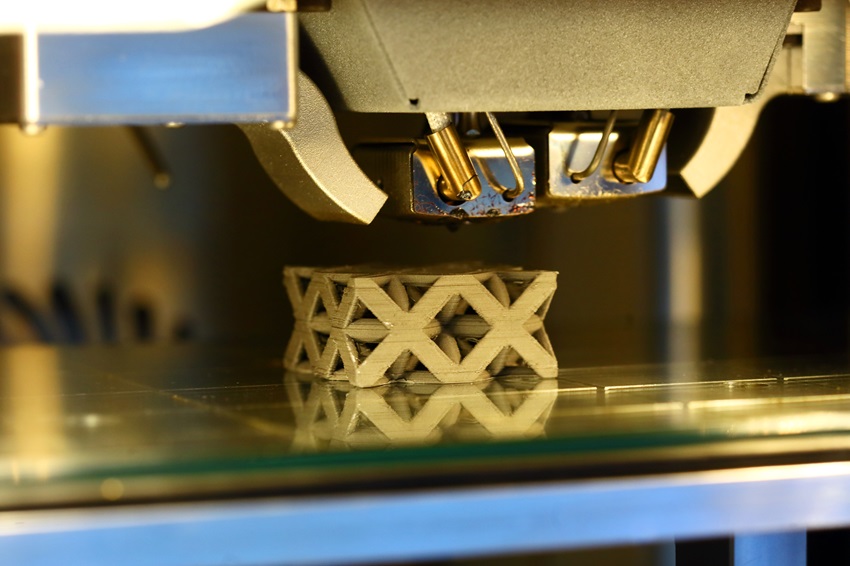

Ontwikkelingen binnen de ruimtevaart en de energietransitie vragen om materialen die voldoen aan steeds hogere eisen. Denk aan extreem hoge druk of temperaturen. In het Materials for Additive Manufacturing lab van de TU Delft kunnen onderzoekers nu nieuwe materialen verkennen en verwerken tot producten en componenten voor dit soort extreme omstandigheden. Dit unieke lab werd op 30 november geopend.

Op de TU Delft campus zijn wel meer labs voor additive manufacturing te vinden. Maar dit nieuwe lab is de enige in zijn soort, zegt Vera Popovich. Zij is universitair hoofddocent bij de faculteit Werktuigbouwkunde, Maritieme Techniek en Technische Materiaalwetenschappen (3mE). “Dat komt omdat we nu ook zelf het materiaal kunnen maken dat 3D-printers in gaat”, zegt ze. Tot nu toe werden deze poeders geleverd door commerciële partijen. Daardoor zijn de grondstoffen vaak een zwarte doos voor onderzoekers. “De samenstelling en kwaliteit van de grondstoffen zijn als DNA”, legt Popovich uit. “Het beïnvloedt het gehele productieproces en de uiteindelijke eigenschappen van het product. Als wij niet het volledige DNA kennen, beperkt dat ons proces en ontwerpflexibiliteit.” Dat de onderzoekers nu zelf in staat zijn om metalen en keramische grondstoffen te ontwerpen en op te nemen in de complete productieketen is een unieke mijlpaal.

Bruggen slaan

Daarnaast is het Materials for Additive Manufacturing (MAM) lab in staat om materialen te ontwerpen en produceren met hogere sterkte en betere energie-efficiëntie. Maar het biedt ook de mogelijkheid om complexe vormen te creëren. De onderzoekers kunnen de hoeveelheid materiaal verminderen waar nodig of zelfs natuurlijke en duurzamere bronnen te gebruiken. Het is een samenwerking tussen de faculteiten 3mE en Luchtvaart- en Ruimtevaarttechniek (LR). De focus van het lab ligt op twee zaken. Het verkennen van materialen en de ontwikkeling van producten die extreme omstandigheden kunnen weerstaan, zoals in de lucht en ruimte. “We zien dit lab als een brug tussen de verschillende disciplines van 3mE en LR en tussen fundamentele en toegepaste onderzoekers”, zegt Popovich. “Dit lab stelt ons in staat om niet alleen nieuwe materialen te onderzoeken. We kunnen ook bestaande materialen onderzoeken vanuit een nieuw perspectief, en hun geavanceerde productie”, zegt Yinglu Tang, universitair docent bij LR.

Maatschappelijke problemen

Het doel van Popovich en collega’s is om uiteindelijk de manier waarop 3D-printen wordt toegepast aanzienlijk te veranderen. Dit is nodig zodat het niet langer wordt gezien als een methode om prototypes mee te produceren. De technologie moet als een echte, hoogwaardige productiemethode worden gezien die verbeterde of geïntegreerde functionaliteiten biedt. “We willen dit nieuwe laboratorium gebruiken om bestaande en nieuwe metalen, keramische en composietmaterialen te onderzoeken en producten te ontwerpen met buitengewone eigenschappen op verschillende lengteschalen”, zegt Popovich. “Deze brengen ons uiteindelijk dichter bij het oplossen van belangrijke maatschappelijke problemen, zoals de energietransitie en algemene verduurzaming.”

Van ruimtevaart tot chips

De gezamenlijke onderzoeksinspanningen van 3mE en LR zijn al van start gegaan, in de vorm van gedeelde promovendi en masterstudenten. Zo bestudeert promovendus Yun-Ching Lin de oxidatiebestendigheid bij hoge temperaturen van ultrahoge temperatuur keramiek (UHTC) met verschillende poreusheden, vormen en korrelgroottes. Dit kan de basis vormen voor nieuw materiaal dat voldoet aan de eisen van toepassingen in extreme omgevingen, zoals hoge temperaturen en straling. Maar de toepassingsgebieden reiken verder dan de lucht en ruimte. Masterstudent Adithya Keshav Mohan onderzoekt of een stalen onderdeel in lithografiemachines kan worden vervangen door keramisch 3D-geprint materiaal. Dit project legt de basis voor het ontwerp van efficiëntere onderdelen voor lithografiemachines, waardoor mogelijk het productieproces van chips verbeterd kan worden.

Bron: TU Delft // Foto’s: TU Delft | Sam Rentmeester

Bioactief composiet ondersteunt de genezing van botbreuken

Botbreuken die niet genezen kunnen een enorme belasting zijn voor patiënten. Ze leiden vaak tot nog meer chirurgische ingrepen. Daardoor vormen ze een uitdaging voor traumachirurgie. Samen met partners hebben Fraunhofer-onderzoekers een composietmateriaal ontwikkeld voor gebruik in de operatiekamer. Dit zou het succes van de behandeling aanzienlijk moeten verbeteren en een snellere genezing mogelijk moeten maken.

Het materiaal bestaat uit een combinatie van een biologisch afbreekbaar polymeer en bioactief glas dient als een sturende of ondersteunende implantaat – scaffold genoemd – om botbreuken sneller te genezen. Het doel is om de groei van bacteriën op de plaats de wond te remmen en de groei van nieuwe botsubstantie te bevorderen. De innovatieve medische technologie is ontwikkeld als onderdeel van het gezamenlijke SCABAEGO-project. Dit wordt gefinancierd door het Duitse Federale Ministerie van Onderwijs en Onderzoek (BMBF). Het Fraunhofer Institute for Manufacturing Technology and Advanced Materials IFAM zal het eerste demonstratiemodel tonen op de COMPAMED medische technologiebeurs in Düsseldorf.

Elegante en effectieve oplossing

Het Fraunhofer IFAM in Bremen presenteert nu een elegante en effectieve oplossing in het gezamenlijke project SCABAEGO (Scaffold bio-active glass enhanced osteogenesis). Het doel van het project is het testen van de werkhypothese dat het gebruik van bioactieve materialen tijdens chirurgie het genezingsproces ondersteunt en het infectierisico vermindert. De Kliniek voor Trauma- en Reconstructieve Chirurgie van het Universitair Ziekenhuis Heidelberg en BellaSeno GmbH, een specialist in medische technologie uit Leipzig, zijn als partners betrokken.

Botbreuken onder de loep

De onderzoekers van Fraunhofer IFAM hebben een composietmateriaal ontwikkeld van het biologisch afbreekbare polymeer polycaprolacton (PCL) en bioactief glas. Dit composiet wordt vervolgens gebruikt voor het 3D-printen van aangepaste hoofd- en ondersteunende structuren voor botbreuken, zogenaamde scaffolds. Hieraan voorafgaand wordt de structuur van het beschadigde bot in kaart gebracht met behulp van computertomografie (CT). De op maat gemaakte structuur vervangt het ontbrekende deel van het bot. De structuur wordt vervolgens gevuld met beenmerg afkomstig van de bekkenkam of van grotere lange botten. Dit zorgt ervoor dat het biologische botvervangingsmateriaal stabiel op zijn plaats blijft en dat de breuklocatie veilig geneest.

Lager risico op infecties

Het innovatieve medische hulpmiddel biedt nog meer voordelen. “Het bioactieve glas in de scaffold verhoogt de pH-waarde van de omgeving naar het basische bereik. Vervolgens willen we de verwachte remming van bacteriële groei onderzoeken,” legt Dr. Kai Borcherding uit. Hij is hoofd van de Business Unit Medische Technologie en Levenswetenschappen bij Fraunhofer IFAM. De onderzoekers verwachten dat dit het risico op infecties na een operatie aanzienlijk zal verminderen.

Bioactief composietmateriaal verandert in bot

Bovendien bevordert bioactief glas de vorming van nieuwe botsubstantie op de plaats van de breuk. Dit komt doordat het glas in contact met lichaamsvloeistoffen verandert in hydroxyapatiet, een chemische verbinding die voornamelijk bestaat uit calciumfosfaat, een stof die dicht bij het bot staat. “Met bioactief glas kunnen de klinisch relevante problemen worden aangepakt – remming van bacteriële groei en effectieve ondersteuning van botgenezing. Na zes of zeven jaar is de scaffold ook volledig afgebroken of omgezet in botsubstantie,” zegt traumachirurg PD Dr Tobias Großner. Hij is hoofdarts en hoofd van de afdeling Experimentele Traumachirurgie aan het Universitair Ziekenhuis Heidelberg.

Niet helemaal nieuw

Het bioactieve glas wordt al gebruikt om botdefecten te behandelen. Nieuw is echter de combinatie met PCL op industriële schaal. De Fraunhofer-onderzoekers zijn erin geslaagd glas en PCL te combineren tot een composietmateriaal dat direct kan worden gebruikt in 3D-productie. Dit maakt het mogelijk om met name patiëntspecifieke 3D-scaffolds te realiseren. Het composietmateriaal kan snel en eenvoudig op industriële schaal worden geproduceerd. “Het PCL polymeer wordt gemengd met het glasgranulaat en een oplosmiddel en vervolgens in verschillende stappen verwerkt. Uiteindelijk wordt het oplosmiddel verwijderd door te drogen en wordt het overgebleven composiet fijn gegranuleerd,” legt Borcherding uit.

Nieuw concept voor ongecompliceerde genezing

Vergeleken met conventionele procedures zou het innovatieve composietmateriaal een aanzienlijke vooruitgang in de behandeling mogelijk moeten maken. Voorheen werd de plaats van de breuk tijdens een eerste operatie bedekt met botcement. Het menselijk organisme ziet het cement als een vreemd lichaam en omhult het met nieuw periost (membraan van Masquelet). Dit proces duurt tot twee maanden. Daarna moet de patiënt terug naar de operatiekamer. Daar snijdt de chirurg het periosteum open, verwijdert het cement, vult de autologe botsubstantie op die van een andere plaats is genomen en hecht het periosteum opnieuw. Tot nu toe waren er slechts beperkte mogelijkheden om de zachte botsubstantie stevig te verankeren en zo een ongestoorde genezing te bereiken. In combinatie met een plaat of nagel biedt de scaffold de zachte botsubstantie de nodige ondersteuning totdat het bot genezen is.

Openingsfoto: Van PCL (links) naar composiet (rechts), gevuld met bioactief glas (midden). (Foto: Fraunhofer IFAM)

Lees ook: 3D-geprint implantaat maakt herstel van versleten pols mogelijk

Slim ge-3d-print gereedschap maakt Ford Transit betrouwbaarder

De meeste bestuurders schakelen tijdens een autorit tientallen keren van versnelling. Maar bij een Transit bestelwagenchauffeur kan dat aantal keer schakelen snel vermenigvuldigen. Om de ‘uptime’ te maximaliseren is met ge-3d-print gereedschap een slimme manier bedacht om de betrouwbaarheid te vergroten.

Transit-versnellingsbakken zijn uitgerust met een synchronisatiehuls, een onderdeel in de bak dat zorgt voor soepel en betrouwbaar schakelen. Tijdens de productie ondergaat deze hoes een hardingsproces met behulp van inductiegereedschap, waarbij temperaturen oplopen tot 820 graden Celsius.

Ge-3D-print gereedschap

Ford Pro ingenieurs hebben een speciaal ge-3D-print koperen inductiegereedschap ontworpen dat de warmte beter verdeelt. Het levert een sterker versnellingsbak onderdeel op. Bovendien gaat het gebruik van 3D-printen verspilling tegen, terwijl het gebruik van zonne-energie voor het proces de uitstoot vermindert.

Koper in 3D-printproces

“Dit was een unieke uitdaging omdat koper doorgaans niet wordt gebruikt in het 3D-printproces. Maar het team was vastbesloten een manier te vinden om het te laten werken”, zegt Stefan Zimmermann, productie- en fabrieksengineering manager. “We zagen een duidelijk voordeel voor onze klanten dat een echt verschil zal maken voor een langdurige, betrouwbare inzet van de Transit in hun dagelijkse activiteiten.”

Award

Ford Pro heeft dit innovatieve hulpmiddel vorig jaar voor het eerst gebruikt bij de productie van de Transit-bestelwagens. De vindingrijkheid van het team werd erkend met een Henry Ford Technology Award 2023 voor productie.

Bron: Ford

Lees ook: Ford ondersteunt eerste in Europa gebouwde elektrische Ford met 3D-printcentrum

Geïntegreerde sensoren: de volgende stap in Additive Manufacturing

Het Fraunhofer Institute for Laser Technology ILT zal begin november haar nieuwste onderzoeksresultaten op het gebied van additive manufacturing technologie presenteren. De ingenieurs uit Aken zullen onder andere sensoren laten zien die direct op componenten worden geprint en die realtime gegevens kunnen leveren voor voorspellend onderhoud. Een nieuw proces maakt het mogelijk om naadloos sensoren in een onderdeel in te voegen tijdens het printproces.

Trends zoals Industrie 4.0 maken het nauwkeurig registreren van de conditie van machines en componenten steeds belangrijker. Bij het verzamelen van voldoende gegevens zijn er wel een aantal uitdagingen. Fraunhofer Instituut voor Lasertechnologie ILT ontwikkelde een sensorinfrastructuur voor slimme industriële toepassingen. Sensoren kunnen worden geïmplementeerd met behulp van additive manufacturing.

Integratie van sensoren

Meestal worden sensoren handmatig op het oppervlak van componenten aangebracht. Met het nieuw ontwikkelde proces is het mogelijk sensoren rechtstreeks in de componenten te integreren. Op deze manier kunnen belangrijke karakteristieke gegevens worden verzameld over de belasting binnen het component.

Nauwkeurigheid

Het handmatig plaatsen van sensoren is vaak niet nauwkeurig genoeg. De sensoren moeten immers trillingen, versnellingen of de kleinste vervormingen in het µm-bereik registreren. Samuel Moritz Fink, Group Leader Thin Film Processes bij Fraunhofer ILT hierover: “Het handmatig plaatsen van sensoren is in veel gevallen te onnauwkeurig en niet reproduceerbaar. Bovendien vragen gebruikers steeds meer om processen die geautomatiseerd kunnen worden.”

Geprinte sensoren voor meer precisie

Het Fraunhofer Institute for Laser Technology ILT toont van 7 tot 10 november 2023 op de gezamenlijke Fraunhofer-stand op formnext in Frankfurt am Main een dwarsverbinding voor personenauto’s met een 3D-geprinte sensor. “De krachtsensor die we op de dwarsverbinding hebben geprint is minder dan 200 µm dik, inclusief de isolatie- en beschermlaag en de elektrische aansluitingen,” zegt Fink.

Verandering in kracht monitoren

“We kunnen op elk moment de krachten bepalen die in de toepassing werken.” De sensor meet continu de verandering in kracht tijdens bijvoorbeeld het nemen van een bocht en waarschuwt voor defecten voordat ze optreden.”De krachtsensor registreert de kleinste scheurtjes die ontstaan voordat ze leiden tot defecten aan het onderdeel,” zegt Fink.

Diverse sensoren

Naast een krachtsensor kunnen ook andere sensoren worden toegepast op een component, bijvoorbeeld om temperatuur, trillingen of geluid, druk of versnelling, licht, spanning, verschillende gassen en vloeistoffen te detecteren. Speciale polymeren voor de isolerende en beschermende lagen zijn bestand tegen temperaturen tot 300 °C.

Voorspellend onderhoud

De toepassingsmogelijkheden van dit proces zijn enorm. Vooral omdat het betrouwbare realtime gegevens levert voor voorspellend onderhoud: “Het kan bijvoorbeeld worden gebruikt om batterijcellen afzonderlijk te bewaken, onderhoudsintervallen voor offshore windturbines te optimaliseren of processen in de machine- en installatiebouw te verbeteren,” vervolgt Fink.

Meerfasig productieproces van slimme componenten

Een andere opmerkelijke innovatie van Fraunhofer ILT is de naadloze integratie van sensoren tijdens het additive manufacturing proces. Met behulp van 3D-structuurprintprocessen zoals laser powder bed fusion (LPBF) is het mogelijk geprinte sensoren direct in componenten te integreren tijdens de productie. De Fraunhofer-onderzoekers zullen deze technologie demonstreren met een 3Dgeprinte freeskop. Het structurele printproces met LPBF wordt onderbroken. Hierdoor is het mogelijk rekstrookjes te integreren met behulp van een digitaal functioneel printproces en lasergebaseerde thermische nabehandeling. Het structurele printproces wordt dan voortgezet om het slimme onderdeel te voltooien.

Meer voordelen

De onderzoekers combineren structureel en functioneel printen met lasergebaseerde nabehandeling. Hiermee tonen ze aan dat onderdelen met geïntegreerde sensortechnologie volledig kunnen worden geprint. Dit stelt hen niet alleen in staat om sensoren nauwkeurig te plaatsen voor geavanceerde conditieanalyse, maar ook om deze sensoren te beschermen tegen mechanische omgevingsbelasting.

Geometrie

“De geometrie van de sensoren kan worden aangepast aan het onderdeel. In de toekomst zijn zelfs extra functionele elementen zoals geïntegreerde verwarmers denkbaar,” zegt Samuel Fink. “Deze technologie opent een breed scala aan mogelijke toepassingen. Van productie op het gebied van gereedschapsmakerij en machinebouw tot de auto-industrie en daarbuiten in de energie-, lucht- en ruimtevaartsector.”

Bron: Fraunhofer ILT

Openingsfoto: De dwarsverbinding met ingeprente krachtsensor meet de spanningen die op elk moment in de toepassing optreden en registreert de kleinste scheurtjes die ontstaan voordat er een defect optreedt (foto: Fraunhofer ILT, Aachen, Germany)

Mitsubishi Electric gaat satellietantennes 3D-printen in de ruimte

Mitsubishi Electric Corporation wil satellietantennes 3D-printen in de ruimte. Het Japanse bedrijf presenteert een additieve productietechnologie die gebruikt kan worden in de ruimte. De technologie maakt gebruik van lichtgevoelige hars en ultraviolet zonlicht.

Het produceren van antennereflectoren voor satellieten is een complex proces. Zo bestaan er conflicterende eisen voor het realiseren van een hoge opbrengst, brede bandbreedte en laag gewicht. Een hoge opbrengst en brede bandbreedte vragen bijvoorbeeld om een grote apertuur. Een conventionele lancering vraagt echter tegelijkertijd om een lichtgewicht en klein ontwerp, dat – vaak opgevouwen – in een lanceervoertuig past. Het combineren van deze eisen is een uitdaging.

Satellietbus met 3D-printer lanceren

Voor deze uitdaging denkt Mitsubishi Electric nu een oplossing te hebben. Het bedrijf lanceert in plaats van een volledig satelliet, een satellietbus met een 3D-printer. Deze 3D-printer print vervolgens in de ruimte antennes met een grote aperture. Zo realiseert het bedrijf de gewenste hoge opbrengst en brede bandbreedte.

De hars waarvan de nieuwe technologie gebruik maakt is speciaal ontwikkeld door deze toepassing. Het materiaal is ontworpen voor stabiliteit in een vacuüm. De hars maakt de productie van structuren in de ruimte mogelijk met behulp van een duurzame proces. Dit proces maakt gebruik van ultravioletlicht van de zon voor fotopolymerisatie. Het polymeer dat ontstaat door het uitharden van het materiaal is bestand tegen temperaturen van minimaal 400°C. Dit is hoger dan de maximale temperatuur die satellieten in een baan om de aarde moeten weerstaan.

Grote componenten niet meer lanceren

Met de nieuwe technologie wil Mitsubishi Electric kleine satellietbussen – het hoofdlichaam van een satelliet – kunnen voorzien van grote structuren, zoals efficiënte antennereflectoren. Dergelijke omvangrijke componenten kunnen met behulp van de technologie in de ruimte worden vervaardigd. Zij hoeven hierdoor niet langer te worden gelanceerd vanaf de aarde.

Dit biedt diverse voordelen. Zo kunnen componenten van satellieten naar verwachting een stuk dunner worden. Huidige satellieten zijn ontworpen met het oog op de stress die ontstaat tijdens het verlaten en binnenkomen van de dampkring. Indien componenten buiten de dampkring worden vervaardigd hoeven ontwerpers hiermee geen rekening te houden. Dit kan zowel het totale gewicht van de satelliet als de lanceringskosten reduceren.

Geen ondersteunende structuren nodig

Doordat het printproces in de ruimte plaatsvindt zijn ondersteunende structuren niet nodig. De 3D-printer maakt gebruik van de stutten van de antenne en motors bedoeld voor het aanpassen van de hoek van de antenne.

In de onderstaande video licht Mitsubish Electric de ontwikkeling toe.

Auteur: Wouter Hoeffnagel

Foto: Mitsubishi Electric