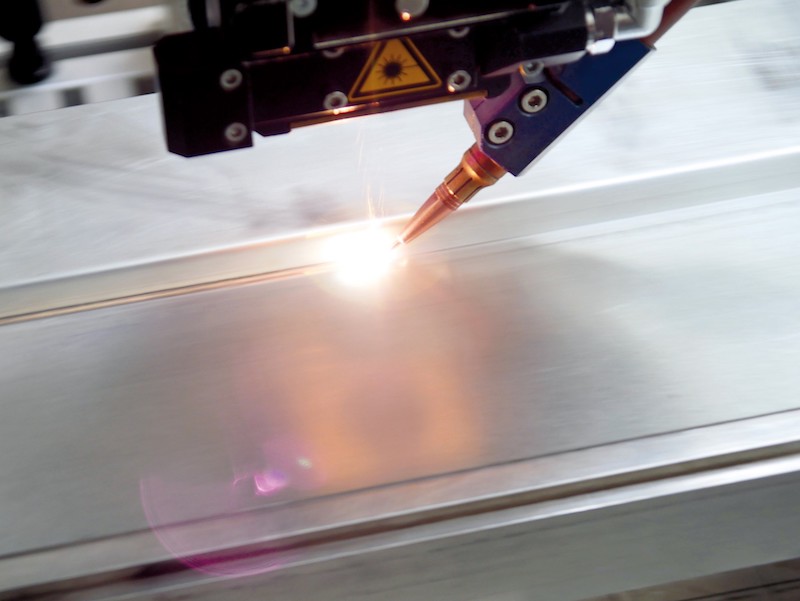

Multispot-optiek maakt laser-solderen en -lassen van moeilijke materialen mogelijk

Laserline introduceert een multispot-optiek voor laser-solderen en -lassen. De optiek maakt het mogelijk moeilijk verwerkbare materialen te solderen of lassen. Het bedrijf zet DC-servomotoren van FAULHABER in om de energie van de verschillende spots correct te verdelen.

Solderen biedt in de automotive industrie verschillende voordelen ten opzichte van lassen. Zo worden metaalplaten bij lassen langs de lasnaad tot smelttemperatuur verhit, waarna deze platen direct met elkaar worden verbonden. Dit vereist een hoge mate van precisie, terwijl het niet mogelijk is lassen van zichtkwaliteit te realiseren. Daarnaast zijn gelaste naden ruw en door verdamping van zink poreus.

Solderen levert voordelen op

Indien gekozen wordt voor solderen worden metaalplaten echter niet direct met elkaar verbonden, maar wordt een koper-siliciumsoldeersel als vulmateriaal tussen deze platen geplaatst. Dit materiaal wordt tijdens het solderen vloeibaar en stolt vervolgens weer. Hierdoor worden niet alleen de delen samengevoegd, maar ook de tussenruimte opgevuld. Solderen maakt hierdoor ten opzichte van lassen een hogere dimensionale tolerantie mogelijk, terwijl het vastklemmen van werkstukken minder inspanning vereist. Door solderen kunnen spleetvrije verbindingen met zichtkwaliteit worden gemaakt, zodat de gesoldeerde componenten zonder verdere bewerking direct kunnen worden geverfd.

Niet ieder materiaal is echter even geschikt om te solderen. Zo gedraagt het soldeersel zich anders bij thermisch verzinkte metaalplaten. “Op de oppervlakken naast de naad was er een verhoogd aantal spatten van vloeibaar soldeersel. Met name microspatten kwamen voor. Die zijn aanvankelijk moeilijk te zien, maar worden na het schilderen duidelijk zichtbaar,” legt Dr. Axel Luft, Automotive Sales Manager bij Laserline, uit. “Ook de kwaliteit van de naad zelf was verslechterd. Die was ruwer en vormde vaak zogenaamde golfjes, met andere woorden punten waarop het soldeersel de geplande naadgrens overschrijdt.”

Thermische verzinking

De problemen worden veroorzaakt door de zinklaag op de metalen plaat. De thermische verzinking zorgt dat deze laag dikker en minder regelmatig wordt, terwijl het materiaal ook een ander reflectiegedrag vertoond. Thorge Hammer, als ingenieur bij Volkswagen in Wolfburg verantwoordelijk voor dit laserproces, kwam met een oplossing. Door het zink te verwijderen van de randen van de naad voordat het soldeerproces begint, kunnen de problemen worden uitgebannen.

Dit betekent in theorie dat de doorgaans cirkelvormige laserspot voor laser-solderen rechthoekig zou moeten worden gemaakt. De voorste hoeken van deze spot kunnen dan worden ingezet om het zink te verwijderen, terwijl de rest van de rechthoek wordt ingezet voor het daadwerkelijke solderen. Dit was technisch gezien echter niet mogelijk. Daarom is een alternatief verzonnen.

Dr. Markus Baumann, chief development engineer bij Laserline: “In plaats van een spot te vormen met een complexe – en dus optisch zeer moeilijke – vorm, hebben we uiteindelijk twee kleinere spots aan de hoofdspot toegevoegd. Bij het solderen worden deze kleine spots altijd gericht op de randen van de naad enkele vierkante millimeters voor de hoofdspot uit.” Deze spots worden gecreëerd door de laserstraal te splitsen in een drietal stralen: een zogenaamde homogenisatiestraal genereert een vierkante hoofdspot, terwijl twee andere optische elementen de straal splitsen om extra spots te genereren. Deze spots worden uitgelijnd met behulp van een optische module.

Spatvrij

De kleinere spots leveren voldoende energie om de zinklaag te verdampen, het staal te smelten en een lichte oxidatie te genereren. De zogenaamde ‘passieve laag’ die hierdoor ontstaat voorkomt dat het vloeibare soldeersel over de rand heengaat, zodat geen spatten ontstaan.

Het eindresultaat is gesoldeerde delen die geen spatten bevatten en geen verdere bewerking nodig hebben om geverfd te kunnen worden. Een bijkomend voordeel is de gelijkmatigere verdeling van warmte over het soldeersel dan bij zijn cirkelvormige tegenhanger, wat bijdraagt aan een rustiger soldeerbad. “Met deze technologie konden we eindelijk alle problemen oplossen die we tegenkwamen met thermisch verzinkte metaalplaten”, licht Dr. Luft toe. “Het wordt nu gebruikt in de serieproductie bij Volkswagen. En het stelt ons in staat om een soldeersnelheid tot 4,5 meter per minuut te bereiken. Andere fabrikanten zullen spoedig volgen.”

Laservermogen instellen

In het geval van laser-solderen worden twee spots voor en naast de hoofdspot gegenereerd. Om een rechte naad te realiseren, moet de krachtverdeling tussen zowel de hoofd- en vooropgaande spots als tussen de vooropgaande spots onderling nauwkeurig worden ingesteld. De wijze waarop het laservermogen over de spots wordt verdeeld is afhankelijk van de positie van de optische elementen. Door deze elementen over de x- en y-as te verplaatsen is het mogelijk de exacte verdeling van het laservermogen af te stemmen op specifieke taken.

Zo kan om bijvoorbeeld aluminium te lassen een intensieve kleine spot in de zwakkere grote spot worden geplaatst. Indien metaalplaten van verschillende diktes aan elkaar gelast moeten worden, kunnen deze spots worden aangepast aan het materiaal. Dit kan gedurende het lasproces zelf, aangezien de elementen in de Laserline optische modules met behulp van motoren worden bewogen.

Compacte motoren

Deze optische modules zijn vierkant, met randen van 12 centimeter en een diepte van 5 centimeter. In deze beperkte ruimte zijn de optische elementen ondergebracht, evenals een verfijnd mechanisch systeem. Dit betekende dat er weinig ruimte overbleef voor de motoren. De afmetingen van de motoren hebben dan ook een belangrijke rol gespeeld in de keuze.

“Wij hebben gekozen voor borstelloze DC-servomotoren uit de 1226 B FAULHABER serie met een diameter van 12 millimeter, met direct op de motoras aangebrachte geleideschroeven en zonder askoppeling”, legt Dr. Baumann uit. “Hierdoor hebben we een zeer compacte aandrijving, die toch betrouwbaar het benodigde vermogen en toerental levert. Makkelijke integratie van de motorregelaar in het systeem was een andere belangrijke overweging.”

RS232 of CAN-bus

De Motion Controller van FAULHABER is buiten de module gepositioneerd, waarbij de communicatie via een RS232 seriële interface verloopt. De RS232-controller kan worden vervangen door een uitvoering met CANopen-interface, wat het mogelijk maakt de motor en controller via een CAN-bussysteem aan te sturen.

De laseroptiek wordt op een robotarm gemonteerd, die de optiek in de gewenste positie brengt. De optiek moet dan ook bestand zijn tegen aanzienlijke dynamische belastingen die op de motoren inwerken, wat ongewenste positieveranderingen kan veroorzaken. “Dit is geen probleem voor de FAULHABER-motor, omdat deze met de geïntegreerde Hall-sensor de actuele positie detecteert en indien nodig bijstelt – uiterlijk wanneer de laser op de naad wordt geplaatst”, stelt Dr. Luft. Onjuiste positionering is volgens hem uitgesloten, terwijl de motoren consistent reproduceerbare resultaten opleveren.

Auteur: Wouter Hoeffnagel

Bron: Faulhaber

Meer nieuws

GE Healthcare neemt ontwikkelaar van AI voor medische beelden over

(productnews)

Medisch & Zorg / 23-07-2024

Lees meerAI-gestuurde videoanalyse in de controlekamer verhoogt productiviteit en veiligheid

(productnews)

High tech / 22-07-2024

Lees meerOnderhoud- en servicebedrijven presteren in Q2 bovengemiddeld; machinebouwers juist ondergemiddeld

(productnews)

Algemeen / 22-07-2024

Lees meerImportheffingen op EV’s: Model 3 is duurder en mogelijke uitzondering voor BMW en Volkswagen