Lasertechnologie voor energie-efficiënte productie van batterijcellen

Accu’s zullen een centrale rol spelen in de mobiliteit van de toekomst. Daarom werken onderzoekers over de hele wereld aan de verbetering van de batterijtechnologie. Wetenschappers van Fraunhofer ILT in Aken hebben onlangs twee lasergebaseerde fabricagetechnologieën ontwikkeld. Deze lasertechnologie kan energie besparen bij de productie. Daarnaast maakt de innovatie het mogelijk maken batterijcellen met een hogere vermogensdichtheid en een langere levensduur te maken.

Een van de belangrijkste stappen bij de productie van lithium-ionbatterijen is de vervaardiging van elektroden met grafiet. Voor deze elektroden wordt een koperfolie gecoat met een grafietpasta via het rol-naar-rol-proces. Daarna gaan ze in een continue oven bij 160 tot 180 graden Celsius om te drogen. De gasovens verbruiken niet alleen veel energie. Ze nemen ook veel ruimte in beslag. Zij zijn 60 tot 100 meter lang en drogen tot 100 meter folie per minuut wanneer zij op industriële schaal werken.

Efficiënt drogen met diodelasers

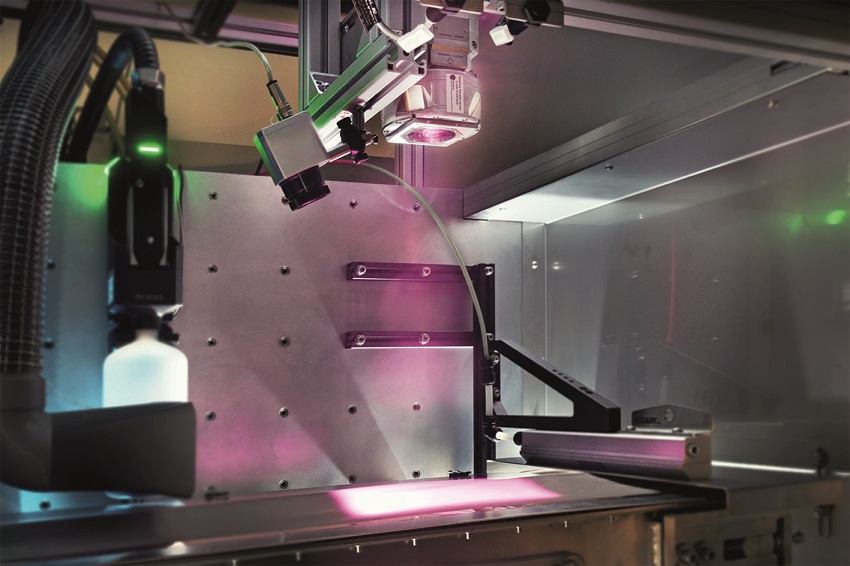

De onderzoekers van Fraunhofer ILT ontwikkelden een systeem waarbij een diodelaser het droogproces uitvoert. Ze combineerden hiervoor een laser met een golflengte van 1 micrometer met een speciaal optisch systeem dat de elektrode over een groot oppervlak verlicht. Fraunhofers industriepartner Laserline ontwierp de optiek speciaal voor het droogsysteem.

Lasertechnologie in een notendop

Samuel Fink, groepsmanager voor Thin Film Processing bij Fraunhofer ILT, legt het principe van de lasertechnologie uit. “In tegenstelling tot het drogen met hete lucht, projecteert onze diodelaser een straal van hoge intensiteit op de koperfolie. Die is bedekt met grafietpasta. Het gitzwarte grafiet absorbeert de energie. De resulterende interactie zorgt ervoor dat de grafietdeeltjes opwarmen en de vloeistof verdampt.” De Fraunhofer-technologie biedt een aantal voordelen. Vergeleken met energieverslindende continu-ovens is de diodelaser zeer energie-efficiënt. En het systeem geeft zeer weinig warmte af aan het milieu. Bovendien neemt het laserdroogsysteem veel minder ruimte in beslag dan conventionele ovens. “Drogen met de diodelaser zal de benodigde energie tot 50 procent en de benodigde ruimte voor een droogsysteem op industriële schaal met minstens 60 procent verminderen.”

Gewijzigde 3D-elektrodestructuur

Naast deze voordelen slaagde het team van Fraunhofer ILT erin de vermogensdichtheid en de levensduur van de lithium-ionbatterijen te verbeteren. Opnieuw staat lasertechnologie in de schijnwerpers. In dit geval introduceert een ultrakortepulslaser (USP) met een hoog vermogen en 1 millijoule pulsenergie een gatenstructuur, kanalen genoemd, in de batterij-elektrode. Deze kanalen dienen als Li-ion-snelwegen voor de ionen. Zij verminderen de afstand die de ionen moeten afleggen aanzienlijk. En ze verkorten het laadproces. Tegelijkertijd wordt voorkomen dat er defecten optreden. Daardoor neemt het aantal potentiële laadcycli toe. Uiteindelijk wordt hiermee de levensduur van de batterij verlengd.

Schaalbaar proces

Zowel het laserproces voor de productie van de gatenstructuren als het positieve effect ervan op de batterijcel zijn in theorie bekend. De Fraunhofer-onderzoekers hebben de principes van het laboratorium naar een schaalbaar proces gebracht. Hierdoor is het klaar voor de industrie. “

Uitdagingen lasertechnologie

Een van de uitdagingen was uit te vinden hoe dit proces op grotere oppervlakken is toe te passen. Dit is nodig om de hoge verwerkingscapaciteit te bereiken die in industriële productie nodig is. Het Fraunhofer-team heeft dit probleem opgelost door gebruik te maken van een opstelling met meerdere bundels voor parallelle procesbesturing. Vier scanners, elk met zes bundels, verwerken de tape parallel. Zij bestrijken een breedte van 250 millimeter en verwerken de grafietlaag continu. De multi-beam optiek werd ontwikkeld en geïmplementeerd in nauwe samenwerking met Pulsar Photonics GmbH, een in 2013 opgerichte Fraunhofer ILT spin-off.

Duurzaamheid

Het onderzoek van Fraunhofer ILT toont aan dat lasertechnologie kan worden gebruikt als een digitaal productieproces om de kwaliteit van batterijcellen te verbeteren en de duurzaamheid tijdens de productie aanzienlijk te verhogen. “De volgende stap is het opschalen van de technologie van het prototype naar een industriële productielijn”, zegt Matthias Trenn. Lasertechnologie wordt in veel domeinen toegepast, zo ook in de agrarische sector om onkruid zonder bestrijdingsmiddelen te bestrijden

Bron: Fraunhofer, Foto: Drogen met diodelasers: Dankzij de speciale optiek bestraalt de laser een groter gebied op de met grafietpasta beklede koperfolie. De interactie tussen de grafietdeeltjes en de lichtenergie genereert warmte en de vloeistof verdampt (Fraunhofer ILT)

Meer nieuws

Onderzoek naar toegang Europese fabrikanten medische apparatuur tot Chinese markt

(productnews)

Medisch & Zorg / 24-04-2024

Lees meerDeep Robotics deelt video van robot die altijd op zijn pootjes terecht komt

(productnews)

High tech / 23-04-2024

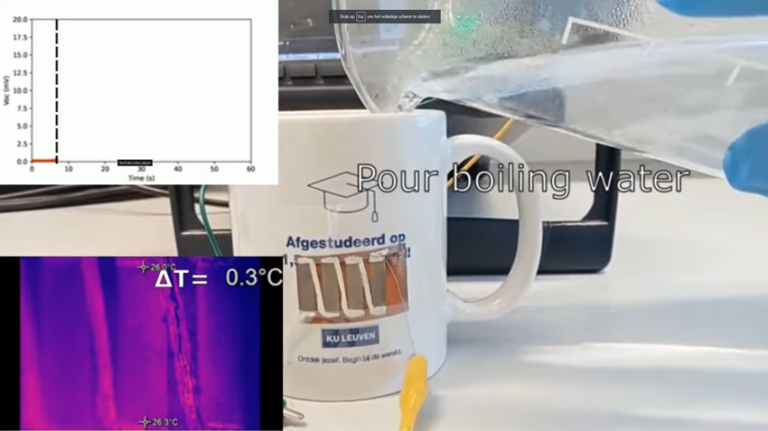

Lees meerThermo-elektrische generatoren halen elektriciteit uit een kopje (warme) koffie

(productnews)

Energie / 22-04-2024

Lees meerOnderzoek: Interesse in elektrisch rijden daalt