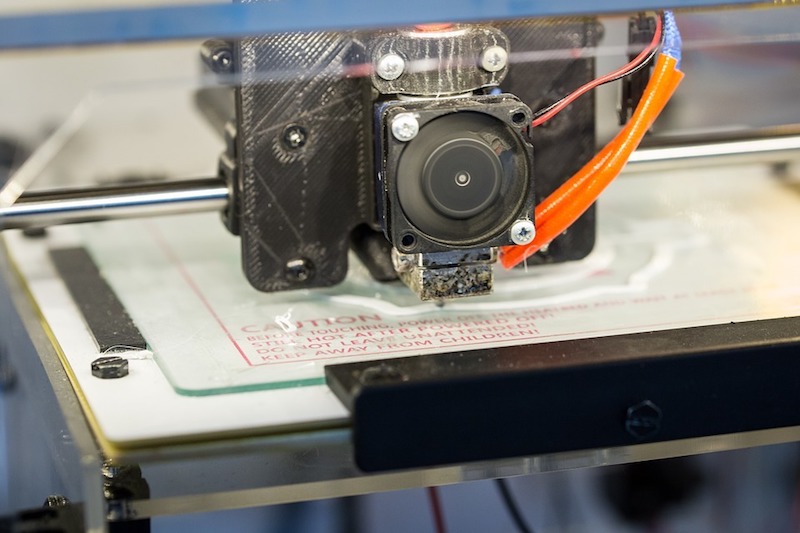

Algoritme detecteert en corrigeert automatisch fouten in 3D-prints

Een nieuw machine learning-algoritme kan een breed scala aan fouten die kunnen optreden tijdens 3D-printen detecteren en corrigeren. Ook stelt het printers in staat zelfstandig – zonder tussenkomst van de mens – te leren hoe zij nieuwe materialen kunnen printen. Het algoritme is geschikt voor zowel bestaande als nieuwe 3D-printers.

3D-printen maakt de productie van een zeer breed scala aan producten mogelijk. Zo zetten bedrijven de printers in voor het produceren van op maat gemaakte medische implantaten, maar ook voor het fabriceren van componenten van vliegtuigen. Denk echter ook aan vervaardigen van prototypes, dat dankzij 3D-printers in een korter tijdsbestek mogelijk is.

Fouten in het printproces

Ondanks de brede mogelijkheden van 3D-printen, kent de techniek ook zijn beperkingen. Zo kunnen diverse fouten optreden tijdens het printproces. Deze variëren van kleine onnauwkeurigheden in een print tot mechanische zwakheden die de bruikbaarheid van de volledige print aantasten.

Dergelijke fouten zijn op dit moment alleen detecteerbaar door een getrainde werknemer die het printproces observeert. Deze medewerker moet de print herkennen, het printproces stoppen, het onderdeel verwijderen en instellingen aanpassen voor een nieuwe print. Zeker bij langdurige prints die uren in beslag nemen kan dit een uitdaging zijn. Ook is het gelijktijdig monitoren van meerdere 3D-printers voor medewerkers een uitdaging.

Bestaande systemen kennen hun beperkingen

Al langer werken partijen aan systemen voor het geautomatiseerd monitoren van 3D-prints en detecteren van afwijkingen. Bestaande systemen voor dit doeleinden kennen echter hun beperkingen. Zo kunnen zij doorgaans een beperkt aantal fouten in een specifiek onderdeel dat door een specifieke 3D-printers is vervaardigd in een specifiek materiaal detecteren.

Een nieuw algoritme ontwikkeld door een team van de Universiteit van Cambridge brengt hierin verandering. “Wat echt nodig is is een ‘driveless car’-systeem voor 3D-printen”, legt onderzoeker Douglas Brion van de Department of Engineering van de Universiteit van Cambridge, uit. “Een auto zonder bestuurder zou nutteloos zijn indien het slechts op één weg of in één dorp zou werken. Het moet leren generaliseren in verschillende omgevingen, steden en zelfs landen. Een ‘driveless’ printer moet op vergelijkbare wijze werken voor meerdere onderdelen, materialen en printomstandigheden.”

Hier denken Brion en Dr. Sebastian Pattinson van de Department of Engineering van de universiteit nu een oplossing voor te hebben gevonden. “Dit betekent dat je een algoritme kunt hebben dat naar alle verschillende printers kijkt die je in gebruik hebt, deze constant monitort en indien nodig aanpassingen maakt – waarmee hij in feite doet wat mensen niet kunnen”, legt Pattinson uit.

Dataset van 950.000 beelden

Het algoritme waarvan de onderzoekers gebruik maken is een deep learning computer vision-model. Dit model is getraind met behulp van een dataset van 950.000 beelden die automatisch zijn gemaakt gedurende het printen van 192 objecten. Iedere afbeelding is gelabeld met de instellingen van de printer, waaronder de printsnelheid, de temperatuur van de spuitmond en de snelheid waarmee het materiaal door de printer wordt geleidt. Ook krijgt het model informatie aangereikt over de wijze waarop deze instellingen afwijken van de ideale instellingen. Zo kan het algoritme leren hoe problemen ontstaan.

“Eenmaal getraind kan het algoritme door naar een afbeelding te kijken bepalen welke instellingen goed of juist verkeerd zijn – is een bepaalde instelling bijvoorbeeld te hoog of te laag, en vervolgens de juiste correctie doorvoeren”, licht Pattinson toe. “Het coole is dat printers die deze aanpak gebruiken continu data zouden kunnen verzamelen, zodat het algoritme zich voortdurend verbeterd.”

Breed inzetbaar

Het algoritme van Brion en Pattinson is breed inzetbaar. Het kan fouten ontdekken en corrigeren in onbekende objecten of materialen. Ook is het geschikt voor 3D-printers waarop het niet eerder is toegepast. Brion legt uit dat bij 3D-printen met een spuitmond ongeacht het materiaal waarin je print vergelijkbare problemen kunnen optreden. “Indien de spuitmond bijvoorbeeld te snel beweegt, krijg je bijvoorbeeld vaak klodders materiaal. Of als je te snel te veel materiaal door de spuitmond drukt, overlappen geprinte lijnen waardoor vouwen ontstaan.”

De onderzoekers trainden het algoritme met behulp van één soort printmateriaal en één 3D-printer. Het algoritme is dankzij deze trainingen ook in staat tot het detecteren en corrigeren van fouten in verschillende materialen, variërend van polymeren tot ketchup en mayonaise. Ook is het algoritme niet gebonden aan de 3D-printer waarop het is getraind.

Indien het algoritme verder wordt getraind kan deze volgens de onderzoekers efficiënter en betrouwbaarder worden dan een menselijke werknemer bij het detecteren van printfouten. Zij verwachten dan ook dat het algoritme een belangrijke rol kan gaan spelen in de kwaliteitscontrole bij toepassingen waarbij printfouten ernstige gevolgen kunnen hebben.

3D-printer Snapper van Inkbit

Enkele jaren geleden ontwikkelden de Amerikaanse startup Inkbit al een 3D-printer die zelfstandig fouten kan corrigeren tijdens het printproces. Het ging daarbij om Snapper. Inktbit is opgericht door hoogleraar elektrotechniek en computerwetenschappen Wojciech Matusik en oud-MIT-studenten Javier Ramos, Wenshou Wang, Kiril Vidimče en David Marini. Snapper maakt gebruik van een optische coherentietomografie (OCT), een technologie die traditioneel wordt gebruikt in de oogheelkunde. Het gaat daarbij om een op maat gemaakte OCT-scanner, die iedere printlaag in real-time controleert op fouten. Worden deze ontdekt? Dan past Snapper het printproces in real-time aan met behulp van machine learning-algoritmes om de fout te corrigeren.

Meer informatie over het algoritme van de Universiteit van Cambridge is hier beschikbaar.

Auteur: Wouter Hoeffnagel

Foto: Lutz Peter via Pixabay

Meer nieuws

GE Healthcare neemt ontwikkelaar van AI voor medische beelden over

(productnews)

Medisch & Zorg / 23-07-2024

Lees meerAI-gestuurde videoanalyse in de controlekamer verhoogt productiviteit en veiligheid

(productnews)

High tech / 22-07-2024

Lees meerOnderhoud- en servicebedrijven presteren in Q2 bovengemiddeld; machinebouwers juist ondergemiddeld

(productnews)

Algemeen / 22-07-2024

Lees meerImportheffingen op EV’s: Model 3 is duurder en mogelijke uitzondering voor BMW en Volkswagen