Montageset vereenvoudigt installatie doorvoerbuizen

Leidingwerk dat achteraf aan boord van schepen of offshore- en industriële installaties moet worden aangebracht, brengt altijd de nodige uitdagingen met zich mee. Doorvoerbuizen hiervoor zijn bijvoorbeeld lastig te realiseren terwijl de brandveiligheid en waterdichtheid van het nieuwe leidingwerk ook moet worden gegarandeerd. Een Nederlands bedrijf ontwikkelde hiervoor een slimme oplossing in de vorm van een tijd- en kostenbesparende montageset. Hiermee kunnen doorvoerbuizen met flens eenvoudig en zonder te lassen in stalen dekken, vloeren, schotten en wanden worden aangebracht. En met de bijbehorende pluggen kan de buisdoorvoering ook snel en effectief brandwerend en gas-, rook- en waterdicht kan worden afgedicht.

Lassen aan boord van schepen, alsook in industriële omgevingen is niet alleen tijdrovend maar door het zware gereedschap en de gasflessen ook nog eens lichamelijk belastend. Dat geldt zeker wanneer op moeilijk bereikbare plekken moet worden gelast of in omgevingen waar veel moet worden geklommen. Lassen brengt bovendien een verhoogd brandrisico met zich mee terwijl na het lassen ook nog eens moet worden gewacht tot de gelaste installatie is afgekoeld. Op die manier gaat er veel kostbare installatietijd verloren.

Voor doorvoerbuizen brengt een Nederlands bedrijf uit Aalten hiervoor nu een slimme oplossing waarmee flensbuizen eenvoudig in stalen dekken of schotten worden geschroefd. De set bestaat uit flensbuizen, een hoefijzervormige geleide-ring, pakkingen van NOFIRNO-rubbermateriaal en speciale bevestigingsbouten. Voor een optimale installatiedichtheid is ook in de kop van de bouten een NOFIRNO pakking geïntegreerd. De set wordt gemonteerd door eerst één van de bevestigingsbouten door de flensbuis en de NOFIRNO pakking in de geleidering te draaien en de ring vervolgens door de opening in het schot te steken. Daarna worden ook de overige BEBOLTITE bevestigingsbouten aangebracht en aangedraaid. Voor een langdurig waterdichte afdichting kan dankzij de NOFIRNO pakkingkwaliteit worden volstaan met aandraaikrachten van ca. 8 Nm.

De doorvoerbuis kan vervolgens worden afgedicht met de SLIPSIL XL-120 plug. Deze plug wordt toegepast om bestaande buisdoorvoeringen brandwerend en gas-, rook- en waterdicht af te dichten. Daarnaast is er ook een blindplugvariant om toekomstig leidingwerk te faciliteren. Beide plugvarianten zijn eenvoudig te installeren: de plug bestaat uit twee delen die worden ingevet en om de betreffende buis (of buizen) worden gelegd. Vervolgens worden de plugdelen in de open ruimte rondom de buis geschoven, waardoor de doorvoering effectief wordt afgedicht. Omdat de doorvoerbuis van de montageset exact passend is, wordt een optimale afdichting gecombineerd met veel installatiegemak.

Onderstaande video laat zien hoe de installatie ervan precies verloopt.

Krijg inzicht in dé KPI’s voor de maakindustrie

Sturen op KPI’s is essentieel om organisatiedoelstellingen te bereiken. Welke indicatoren brengen jouw maakbedrijf nu écht vooruit?

De rol van veel controllers in de maakindustrie is aan het verschuiven van scorekeeper naar navigator. In die nieuwe rol zijn KPI’s een onmisbare tool om mede de koers te bepalen, de organisatie te adviseren en bij te dragen aan de strategische doelstellingen.

Het definiëren van de juiste KPI’s is echter niet eenvoudig.

Wat als je …

- Inzicht hebt in de belangrijkste KPI’s voor controllers in de maakindustrie?

- Weet welke processtappen essentieel zijn om de KPI’s ook daadwerkelijk inzichtelijk te maken?

- Begrijpt welke randvoorwaarden een vereiste rol spelen om écht inzicht in KPI’s te krijgen?

Download het gratis whitepaper en ontvang concrete tips en handvatten om KPI’s inzichtelijk te maken en meer grip op de processen te krijgen.

Boessenkool toont Mega-Drone en MultiToolTrac op ESEF Maakindustrie

Bezoekers kunnen op ESEF Maakindustrie en Technishow bij onder meer machinefabriek Boessenkool innovaties zelf zien en ervaren. Het bedrijf toont op de beursvloer samen met moederbedrijf Osse Equipment Group verschillende producten die samen met klanten zijn ontwikkeld. Denk hierbij aan een mega-drone Drone4Agro voor de agrarische sector en logistiek, maar ook aan de elektrisch aangedreven werktuigdrager MultiToolTrac.

ESEF Maakindustrie is het grootste evenement in de Benelux op het gebied van toeleveren, uitbesteden, productontwikkeling en engineering, terwijl Technishow het grootste platform voor de maakindustrie in de Benelux is.

Machinefabriek Boessenkool is een machinefabriek in de breedte zin van het woord, met een geschiedenis die 117 jaar teruggaat. Directeur en eigenaar Eelco Osse: “Wij produceren grote omvangrijke producten met een hoge nauwkeurigheid, waarbij we ook geclassificeerd laswerk kunnen verrichten. We ondersteunen klanten van A tot Z, van het samenstellen tot het bewerken, assembleren en uiteindelijk leveren van producten. We produceren zowel losse onderdelen als complete machines. Boessenkool is gespecialiseerd in draaien, carrouseldraaien, boren, kotteren, frezen en gecertificeerd laswerk.”

MultiToolTrac en Mega-Drone

In sommige gevallen worden producten door Boessenkool in samenwerking met klanten op de markt gebracht. “Deze worden doorgaans bij aparte entiteiten ondergebracht, die net als Machinefabriek Boessenkool onderdeel zijn van de Osse Equipment Manufacturing Group. In veel gevallen gaat het om joint ventures met klanten.” Denk hierbij aan de MultiToolTrac, een volledig elektrisch aangedreven en in spoorbreedte verstelbare werktuigdrager die door Boessenkool samen met partners op de markt wordt gebracht. Een andere ontwikkeling is een mega-drone Drone4Agro die een gewicht van maximaal 500 kilo kan tillen en ook wel een vliegende tractor wordt genoemd. De drone kan onder andere worden ingezet voor het besproeien van gewassen in de landbouw, maar als Drone4Logistics ook voor bijvoorbeeld bevoorrading in rampgebieden.

Denk echter ook aan de DeSpray-recyclingsinstallatie, gericht op afvalverwerkers. Deze installatie kan op jaarbasis vier miljoen spuitbussen recyclen. De DeSpray-installatie is door Boessenkool inmiddels aan verschillende klanten geleverd, waaronder Suez in Maastricht en een beursgenoteerde afvalverwerker in de Amerikaanse staat Nevada. Osse: “Een ander voorbeeld zijn de KiNext vliegwielen, een energieopslagsysteem voor elektriciteitsnetwerken die samen met partner S4 Energy op de markt wordt gezet.”

Large Haldron Collider

De machinefabriek sloot onlangs een omvangrijke deal met het CERN-instituut, dat in het Zwitserse Geneve de Large Haldron Collider (LHC) in het Zwitserse Geneve heeft ontwikkeld. Het bedrijf levert 335 meter vacuümbuizen voor deze deeltjesversneller, waarin atoomdeeltjes met elkaar in botsing worden gebracht. In totaal gaat het om 38 ‘vacuum vessels’, met een lengte van 5 tot 12 meter per stuk. De buizen zijn geschikt voor ultrahoogvacuüm, waarbij de druk minder dan 10−5 Pa bedraagt.

Boessenkool is een terugkerende deelnemer aan ESEF Maakindustrie en Technishow. Tijdens de de ESEF Awards op de 2016 editie van de beurzen viel Boessenkool in de prijzen. Zo is de mega-drone voor de agrarische sector bekroond met de Made in Holland Award, terwijl de Sustainable Innovation Award werd toegewezen aan de DeSpray-installatie van het bedrijf. De MultiToolTrac kreeg door de jury de innovatorstatus toegewezen.

Producten met eigen ogen bekijken

Op ESEF Maakindustrie 2020 toont Boessenkool verschillende producten, waaronder haar megadrone. “Onze drone wordt in de beurshal opgehangen en kan door bezoekers met eigen ogen worden bekeken. Daarnaast tonen we ook een model van de KiNext vliegwielen. De werking van de DeSpray-installatie demonstreren we met behulp van augmented reality (AR). Bezoekers kunnen via een IPad AR-app zelf door deze machine lopen en de werking met eigen ogen zien.”

Het bedrijf toont onder meer hoe het nauw samenwerkt met de markt om tot innovatieve producten te komen en deze indien gewenst ook samen met klanten op de markt brengt. “De vliegwielen, DeSpray-installatie en andere producten in ons portfolio zijn hiervan een goed voorbeeld; nagenoeg al deze producten worden via een joint venture geleverd.”

‘Anders dan andere toeleveranciersbeursen’

“De combinatie tussen ESEF en Technishow is voor ons erg relevant, aangezien wij als machinebouwer actief zijn én eigen producten op de markt zetten. De beurzen trekken niet alleen partijen die op zoek zijn naar toeleveranciers, maar ook bezoekers die geïnteresseerd zijn in eindproducten. Deze combinatie maakt ESEF Maakindustrie anders dan andere toeleveranciersbeursen.”

ESEF Maakindustrie 2020 en Technischow 2020 worden gelijktijdig georganiseerd van 17 t/m 20 maart 2020 in Jaarbeurs, Utrecht.

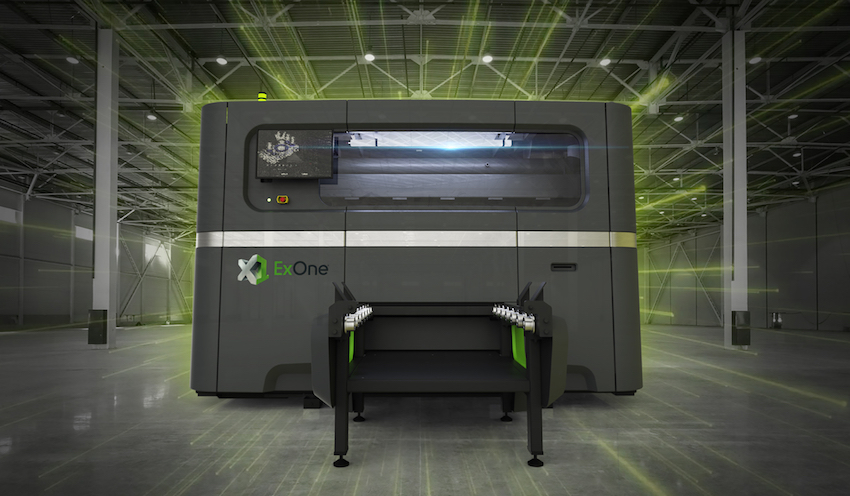

ExOne introduceert grootste metal binder jetting 3D-printer ooit

ExOne introduceert de X1 160PRO, een metal binder jetting 3D-printer die objecten van maximaal 800 bij 500 bij 400mm kan printer. De 3D-printer biedt hiermee een bouwvolume dat maar liefst 2,5 keer groter is dan die van concurrenten, meldt ExOne.

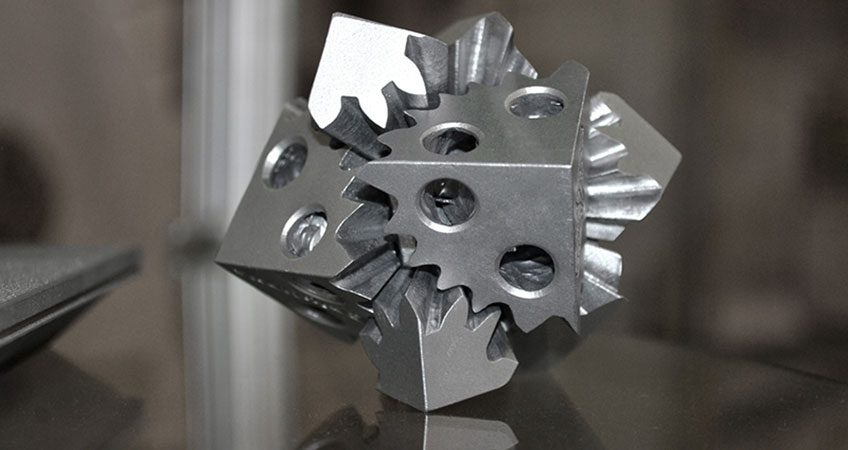

Metal binder jetting is een vorm van 3D-printen waarbij gebruik wordt gemaakt van poedermateriaal, dat in een laag op het printbed wordt neergelegd. Door met een grote nauwkeurigheid een vloeibaar bindmiddel op het poederbed te printen wordt dit poeder uitgehard, wat het mogelijk maakt laag voor laag 3D-objecten te produceren. De techniek wordt vooral gebruikt voor het printen van objecten in metaal, zand of keramiek.

Groot bouwvolume

Met de X1 160PRO zet ExOne naar eigen zeggen een 3D-printer met een uitzonderlijk groot bouwvolume op de markt. De printer biedt een bouwvolume van 800 bij 500 bij 400mm, wat neerkomt op een volume van 160 liter. ExOne richt zich hiermee onder andere op de productie van componenten voor de automotive sector, luchtvaartindustrie en defensiesector.

De X1 160PRO is geschikt voor het printen van zes verschillende metalen, waaronder de roestvrijstalen legeringen 316L, 304L en 17-4PH. Ook is het mogelijk aan aantal vormen van keramiek te printen. Printen kan met snelheden tot 10.000 cm3 per uur. De printsnelheid die in de praktijk wordt gerealiseerd is afhankelijk van het materiaal waarmee wordt geprint; de snelheid wordt automatisch geoptimaliseerd voor het gekozen materiaal. Met de nieuwe 3D-printer wil ExOne het vervaardigen van hoge kwaliteit onderdelen met productiesnelheden mogelijk maken.

Laag voor laag

Bij metal binder jetting wordt voor het printen van iedere laag van een object een nieuwe laag poedermateriaal op het printbed gelegd. Deze laag wordt op de gewenste locaties uitgehard, waarna het proces wordt herhaald om de volgende laag te creëren. Om dit printproces mogelijk te maken moet het poedermateriaal gelijkmatig over het printbed worden verdeeld.

Dit klinkt wellicht eenvoudig, maar is in de praktijk een grote uitdaging. Zo kan de samenhang van de individuele poederkorrels leiden tot een fenomeen genaamd ‘caking’, de neiging van poedermateriaal om klonters te vormen. Daarnaast kan het vloeibare bindmiddel dat op het poedermateriaal wordt gedeponeerd individuele poederkorrels verplaatsen en hierdoor bijvoorbeeld rimpels creëren.

Poeder gelijkmatig verdelen

Eén van de grote uitdagingen bij metal binder jetting is dan ook het gelijkmatig verdelen van dit poedermateriaal. Dit materiaal moet niet alleen gelijkmatig worden verdeeld over het printbed, maar ook uniform worden samengeperst. Dit is nodig om reproduceerbare objecten met een consistente dichtheid te produceren; afwijkingen in het poederbed kunnen impact hebben op de kwaliteit van het uiteindelijke object.

De X1 160PRO maakt hiervoor gebruik van het Triple Advanced Compaction Technology (ACT) systeem, dat door ExOne in eigen beheer is ontwikkeld. Dit systeem zet een hopper in om het poedermateriaal gelijkmatig op het printbed te storten, een roller om het materiaal zo uniform mogelijk uit te spreiden en een tweede roller om het materiaal gelijkmatig aan te drukken. Op de website van ExOne is meer informatie te vinden over de werking van dit systeem.

De X1 160PRO wordt naar verwachting vanaf eind 2020 verscheept naar klanten.

Auteur: Wouter Hoeffnagel

Bron: ExOne

Hyundai introduceert vrachtwagen op waterstof

Hyundai heeft een nieuwe vrachtwagen op waterstof onthuld. De HD6-Neptune werd gepresenteerd op de North American Commercial Vehicle (NACV) Show. Het bedrijf onthulde eveneens een bijbehorende trailer.

Hyundai kan beschouwd worden als een van de wereldleiders als het gaat om brandstoftechnologie en heeft dat weer laten zien met de onthulling van de HDC-6 Neptune. Volgens het bedrijf zelf ‘markeert het de toekomst van de transportwereld’. De HDC-6 wordt aangedreven door waterstof: het wekt in een brandstofcel elektrische energie op waarmee vervolgens een elektromotor wordt aangedreven. Dat is dus een ander principe dan elektrische auto’s, die gebruik maken van een accu.

De Koreaanse automotive producent ziet veel voordelen in vrachtwagens op waterstof, met name een hoge actieradius, hoger laadvermogen, minder tanktijd en zodoende lagere kosten. Een accu is vaak geen geschikte oplossing voor vrachtwagens, omdat ze veel plek innemen en het rijbereik ook bepert is.

Design

Voor het design heeft Hyundai zich laten inspireren door de gestroomlijnde spoowegtreinen die tussen 1936 en 1959 in de VS reden (waaronder de New York Central Railroad). De producent noemt het een ‘uitstekend voorbeeld van industrieel ontwerp in art-deco stijl. Het past dit functie-gedreven design met nieuwe manieren om zowel door middel van vorm als functie een compleet niewe oplossing te creeëren. “De trein gaf ons de kans om het klassieke karakter van de truck te bepalen”, aldus Luc Donckerwolke, Chief Design Officer of Hyundai Motor Group.

Bron: Hyundai.

TechniShow wil bezoekers bewust maken hoe 3D printen de industrie verandert

De industriële toepassing van additive manufacturing lijkt zich grotendeels buiten Nederland af te spelen. Dat kan op termijn gevolgen hebben. Om de Nederlandse maakindustrie méér bewust te maken van de kansen die 3D printen biedt om je concurrentiekracht te vergroten, zet TechniShow 2020 het onderwerp hoog op de agenda.

3D Printplein inspireert TechniShow bezoeker

De industriële toepassing van additive manufacturing lijkt zich grotendeels buiten Nederland af te spelen. Dat kan op termijn gevolgen hebben. Om de Nederlandse maakindustrie méér bewust te maken van de kansen die 3D printen biedt om je concurrentiekracht te vergroten, zet TechniShow 2020 het onderwerp hoog op de agenda.

Internationaal nemen grote partijen momenteel in de AM supply chains hun positie in. Ze investeren in kennisopbouw, technologie en productontwikkeling. In Nederland en ook wel in België blijft het relatief stil als het om 3D metaalprinten gaat. “De hype is ervan af. Bedrijven zijn nu aan de beurt om de toepassingen te zoeken. Daarvoor is redesign noodzakelijk. En daar lopen we in Nederland tegen het probleem aan dat we een toeleveringsland zijn. De markt wordt grotendeels gestuurd door anderen”, zegt Menko Eisma, directeur Trumpf Nederland. Ook Henny ten Pas van Bender AM ziet het gebrek aan OEM’ers als een van belangrijkste redenen waarom 3D metaalprinten hier achterblijft. “Dat is inherent aan het karakter van de maakindustrie. En de OEM’ers die we wel hebben, besteden 3D printen uit in het buitenland.”

AM juist voor Nederland interessant

FPT-Vimag zet 3D printen hoog op het lijstje met belangrijke thema’s voor de komende TechniShow 2020. Bezoekers kunnen op de beurs terecht op het 3D Printplein, waar zowel de technologie als de toepassingen gepresenteerd worden. Terechte aandacht, vindt Philippe Reinders Folmer, directeur Renishaw Benelux. “Wij zijn hier goed in high mix low volume én complexe onderdelen. Die mix produceren we vergaand geautomatiseerd. Hiervoor is 3D metaalprinten zeker geschikt. Er zal alleen een wijziging in de supply chain moeten komen.” De kosten worden met additive manufacturing namelijk vaak aan het begin van de supply chain gemaakt, terwijl de voordelen dikwijls voor de partijen aan het einde zijn, de OEM’ers en diens klanten. “Afnemer en leverancier moeten nauwer samenwerken om herontwerpen te maken, processen af te stemmen en samen het risico aan te gaan.” Ook Menko Eisma vindt dat de OEM’ers samen met de toonaangevende partijen in de maakindustrie de technologie moeten omarmen en hierin moeten investeren. “In Nederland kijken we tegenwoordig echter eerst naar de subsidiepot. Maar de overheid moet niet altijd de kar hoeven te trekken. Er moet veel meer vanuit de markt gevraagd worden.” Want als we niet oppassen, krijgen we als BV Nederland de rekening gepresenteerd wanneer we niet meegaan in technologische ontwikkelingen, zo vreest hij. “Bij bepaalde toepassingen zouden we wel eens de boot kunnen missen als de mindset niet verandert.” Wat Henny ten Pas betreft is het al te laat. “Laten we daarom inzetten op alternatieve trajecten, zoals ontwerpoptimalisatie, nabewerken, automatisering. Daar liggen nog kansen, maar dat vergt wel dat we personeel gaan scholen.”

Geïntegreerde cel

Op de TechniShow tonen de exposanten niet alleen machines en toepassingen, ze laten ook zien dat 3D printen als technologie aansluit op bestaande maaktechnologieën. Voorbereiding en nabewerken zijn twee wezenlijke onderdelen uit de AM workflow. Daarom hoort zo’n onderwerp als 3D metaalprinten op de TechniShow, vindt Philippe Reinders Folmer. Renishaw toont de integratie van additive manufacturing in een geautomatiseerde productiecel. Hier worden de 3D geprinte werkstukken gemeten, dan bewerkt, daarna op de machine gemeten en aan de maat afgewerkt. Alle meetdata worden centraal opgeslagen op ERP-niveau. Philippe Reinders Folmer: “Het doet er niet toe of het een freesdeel, een gietstuk of een 3D geprint onderdeel is. Additive manufacturing is een productietechnologie die je inpast in de andere maakprocessen in de machinefabriek.”

Verplicht nummer

Bender AM toont voorbeelden van complexe producten van de laser poederbedmachines van EOS; grote snel geprinte werkstukken van Gefertec en de microcomponenten van 3D Microprint. De machineleverancier laat echter ook zien hoe additive manufacturing past binnen de bedrijven. “We laten zien hoe de techniek aansluit op het frezen en draaien”, zegt Henny ten Pas, die juist op dit vlak de kansen ziet voor Nederlandse maakbedrijven. Wat hem betreft kan geen enkele bezoekers straks om het 3D Printplein heen. “Traditionele maakbedrijven vinden 3D printen vaak bedreigend, omdat ze het kennisniveau missen. Daarom is het 3D Printplein eigenlijk een verplicht nummer.”

Consultants op de stand

Dat vindt ook Menko Eisma van Trumpf, dat zeker een metaalprinter laat zien maar vooral de nadruk legt op de toepassingen. “We nemen consultants mee, zodat bezoekers vragen of concrete toepassingen aan hen kunnen voorleggen. We willen ze triggeren en enthousiast maken om de technologie zeker serieus te nemen.” Trumpf wil daarbij ook de plaatverwerkende bedrijven die de beurs bezoeken prikkelen. Additive manufacturing wordt vaak gekoppeld aan verspanende bedrijven. Trumpf ziet eveneens mogelijkheden voor plaatbewerkers. “De business verandert namelijk. Met alleen een laser en kantpers krijg je het moeilijk. Veel van die business gaat over platformen lopen. Met een 3D printer kun je waarde toevoegen voor je klant”, zegt Menko Eisma.

Bespreek met je klant de mogelijkheden

Dat is eigenlijk dé reden waarom de TechniShow 2020 additive manufacturing op de voorgrond zet. “Onderzoek wat additive manufacturing kan betekenen in de supply chain waarin je actief bent”, adviseert Philippe Reinders Folmer. Door functie-integratie kunnen namelijk zomaar componenten die je nu maakt, wegvallen. “Kleinere bedrijven hoeven niet meteen te reageren, maar ze moeten wel kijken wat er gebeurt.” Daarom mag geen enkele bezoeker om het 3D Printplein heen lopen, vindt Henny ten Pas. “Elk zichzelf respecterend bedrijf zou zich moeten verplichten het printplein te bezoeken.” Of zoals Menko Eisma het zegt: “Verdiep je er samen met jouw klant in. Dat is wel het minste dat je moet gaan doen.”

Toyota en BYD bundelen krachten rond elektrische voertuigen

Toyota Motor Corporation en BYD Company richten een joint venture op. De partijen bundelen hun krachten rond de ontwikkeling van elektrische voertuigen met accu's (battery electric vehicles / BEV). Binnen de joint venture gaan BYD en Toyota zich bezig houden met het ontwerpen en ontwikkelen van BEV's en componenten voor deze voertuigen.

De joint venture wordt gevestigd in China en moet in 2020 zijn opgericht. Beide bedrijven hebben een aandeel van 50% in de gezamenlijke onderneming. Het werknemersbestand van de joint venture – waarvan de naam vooralsnog onbekend is – wordt gevuld met ingenieurs van beide bedrijven die momenteel al betrokken zijn bij R&D-activiteiten rond elektrische voertuigen.

BYD

BYD Company is een bedrijf dat in 1995 is opgericht en is gevestigd in het Chinese Shenzhen. Het bedrijf richt zich op de productie van auto’s, batterijen en componenten voor onder meer mobiele telefoons. BYD is sinds 1998 in Europa actief; het hoofdkantoor van het bedrijf is gevestigd in Rotterdam. Het bedrijf levert in Europa onder meer elektrische bussen, vorkheftrucks en monorailtrein genaamd SkyRail.

Ook met personenauto’s is het bedrijf in Europa al langer actief. Zo werd AutoBinck in 2008 aangesteld als importeur van BYD in Nederland, Hongarije, Slovenië, Slowakije en Tsjechië. De gemeente Rotterdam sloot in 2011 een overeenkomst met BYD voor de levering van een drietal elektrische taxi’s, waarbij gekozen is voor de BYD e6. Sinds april 2013 beschikt Schiermonnikoog over een zestal elektrische lijnbussen van de Chinese fabrikant.

Elektrische bedrijfswagen

BYD introduceerde begin dit jaar een drietal elektrische bedrijfswagens voor de Europese markt. Het gaat om de 7,5-tons vrachtwagen T6 en de 40-tons terminaltrekker Q1M, bedoeld voor gebruik op luchthavens, in havens en distributiecentra. Ook lanceerde het bedrijf de T3, waarmee het bedrijf zijn eerste elektrische bestelbus op de Europese markt uitbrengt. Het bedrijf wil de komende jaren een volledige reeks 100% elektrische lichte en zware commerciële voertuigen lanceren in Europa.

Isbrand Ho, Managing Director van BYD Europe, meldde bij de introductie van deze modellen in Europa marktleider te zijn met elektrische stadsbussen en inmiddels zijn 50.000ste elektrische bus te hebben geproduceerd. Ho verwacht dat BYD in 2019 zijn 3.000ste elektrische heftruck aflevert aan Europese klanten.

Toyota

Ook Toyota is al langer actief met elektrische voertuigen. Het bedrijf is onder meer bekend van het hybride model Prius, die een traditionele brandstofmotor combineert met een elektromotor. Toyota zette hiermee in 1997 naar eigen zeggen de eerste op grote schaal geproduceerde hybride auto op de markt.

Toyota kondigde in april een volledig elektrische versie van de CH-R aan, die gericht is op de Chinese markt. Het bedrijf wil in 2020 meer dan tien elektrische voertuigen aanbieden. De lancering van de elektrische C-HR in China is een bewuste keuze; China is wereldwijd de grootste afzetmarkt voor Chinese voertuigen. Ook kondigde het bedrijf de volledig elektrische Toyota Proace en Proace City aan, die in respectievelijk 2020 en 2021 beschikbaar zijn.

Joint venture

Nu bundelt BYD dus zijn krachten met Toyota Motor Corporation. “We willen de ontwikkelkracht en sterke positie in de BEV markt van BYD combineren met Toyota’s kwaliteit en veiligheidstechnologie om met de beste BEV producten zo vroegtijdig mogelijk in te spelen op marktvraag en klantbehoeften”, legt Lian Yu-bo, senior vice president bij BYD, uit. Shigeki Terashi, executive vice president bij Toyota, voegt toe: “Gezien ons gezamenlijk doel om een breed gebruik van elektrische voertuigen te promoten, zijn we verheugd dat BYD en Toyota ’teamgenoten’ worden, hun rivaliteit opzij zetten en samenwerken. We hopen dat zowel BYD als Toyota zich verder kunnen ontwikkelen en kunnen uitbreiden dankzij dit nieuwe bedrijf met BYD.”

De joint venture is specifiek gericht op Chinese klanten. “Met het nieuw opgerichte gezamenlijke R&D-bedrijf werken Toyota en BYD samen om de ontwikkeling te stimuleren van BEV’s die aantrekkelijk zijn voor Chinese klanten”, schrijft Toyota in een persbericht. Door de brede omarming van BEV’s te stimuleren willen de partijen bijdragen aan het verbeteren van het milieu.

Auteur: Wouter Hoeffnagel

Bron: Toyota & BYD

Nieuwe productiemethode voor waterstof en razendsnel oplaadbare accu's

Een nieuwe productiemethode het mogelijk veel efficiënter waterstof te produceren. Tegelijkertijd maakt een nieuwe oplaadmethode het mogelijk accu's van elektrische auto's in slechts tien minuten op te laden tot een bereik van 320 tot 480 kilometer.

Bij de productie van waterstof wordt gebruik gemaakt van elektrolyse, een proces waarbij een elektrische stroom wordt ingezet om waterstof en zuurstof te scheiden. Indien de elektriciteit die hiervoor nodig is duurzaam wordt opgewekt met bijvoorbeeld een windmolen of zonnepaneel, kan dit proces worden uitgevoerd zonder dat hierbij CO2-uitstoot plaatsvindt.

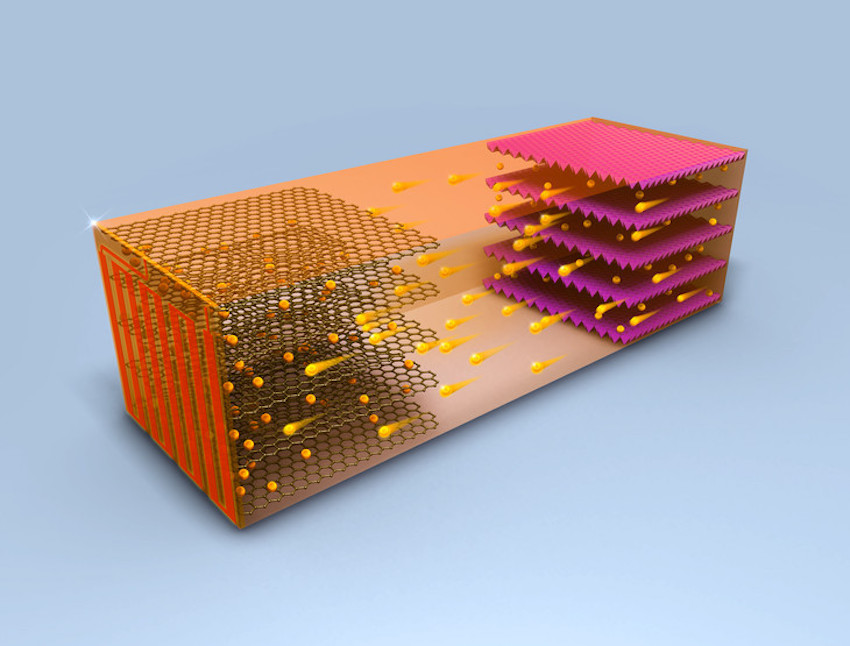

Bijna twee keer zoveel waterstof per millivolt

Onderzoekers van verschillende Britse, Portugese, Duitse en Hongaarse universiteiten hebben een nieuwe productiemethode ontwikkeld die het mogelijk maakt efficiënter waterstof te produceren. Door een pulserende elektrische stroom door een gelaagde katalysator te leiden zijn de onderzoekers erin geslaagd de hoeveelheid waterstof die per millivolt elektriciteit wordt geproduceerd nagenoeg te verdubbelen.

De methode is gebaseerd op onderzoek waaruit blijkt dat elektrodes die worden bedekt met een molybdeen telluride katalysator meer waterstofgas produceren gedurende elektrolyse indien een elektrische stroom met een specifiek patroon door de katalysator wordt geleidt. Door dit patroon te optimaliseren kan de hoeveelheid energie die nodig is om waterstof te creëren met bijna 50% wisten worden teruggedrongen.

Duurzame energie opslaan

De onderzoekers zien in hun ontdekking onder meer kansen om duurzaam opgewekte energie op te slaan en te bewaren. “Experts voorspellen dat we op korte termijn het punt bereiken waarop we meer duurzame elektriciteit produceren dan we nodig hebben. Op dit moment moet overtollige opgewekte energie echter gebruikt wordt zodra het wordt geproduceerd om te voorkomen dat deze verloren gaat. Het is dan ook van vitaal belang dat we een robuuste reeks methodes ontwikkelen om energie op te slaan voor later gebruik”, zegt hoogleraar Alexey Ganin van de School of Chemistry van de University of Glasgow.

“Accu’s zijn een manier om dit te doen, maar waterstof is een veelbelovend alternatief. Ons onderzoek levert belangrijke nieuwe inzichten om de productie van waterstof met behulp elektrolyse effectiever en goedkoper te maken, en we kijken ernaar uit deze veelbelovende ontwikkeling verder te onderzoeken.”

Meer informatie is te vinden in het artikel dat de onderzoekers in Nature Communications hebben gepubliceerd.

Accu in tien minuten opladen

De nieuwe laadmethode voor accu’s is ontwikkeld door de Amerikaanse Penn State University. Indien traditionele lithium-ion accu’s snel worden opgeladen bij een temperatuur van minder dan 10 graden Celsius loopt hun kwaliteit achteruit. Dit komt doordat de lithium-ionen bij deze temperatuur niet gelijkmatig wordt afgegeven aan de koolstof anodes, maar met pieken. Dit proces wordt ook wel lithium plating genoemd. Lithium plating zorgt niet alleen dat de capaciteit van accucellen terugloopt, maar kan ook voor piekspanning en onveilige accu’s leiden.

Indien accu’s boven de 10 graden Celsius worden opgeladen, treedt dit proces niet op. Een eerder ontworpen accu was door de onderzoekers daarom zo ontworpen dat deze bij een temperatuur van 10 graden Celsius in 15 minuten tijd volledig kon worden opgeladen. De laadsnelheid kan worden vergroot door te laden bij een hogere temperatuur, maar deze hogere temperatuur kan de levensduur van de accu inkorten.

Snel laden zonder schade

Om het laden van lithium-ion accu’s te kunnen optimaliseren hebben Wang en zijn team daarom verder onderzoek gedaan naar de impact van warmte op accu’s. Uit hun onderzoek blijkt dat indien speciaal geprepareerde lithium-ion accu’s voor een periode van maximaal 10 minuten worden verwarmd tot een temperatuur van 60 graden Celsius en vervolgens in korte tijd worden afgekoeld, lithium plating niet optreedt en de accu geen schade oploopt. Door te laden bij 60 graden Celsius, kan de accu echter wel sneller worden opgeladen.

De accu waarmee Wang en zijn team hebben geëxperimenteerd verwarmd zichzelf. De batterij is voorzien van een dunne laag bladkoper, waarvan één zijde is verbonden met de negatieve pool en de andere buiten de accucel is geplaatst om een derde pool te creëren. Een temperatuursensor verbonden met een schakelaar zorgt dat elektronen door het bladkoper stromen en het circuit sluiten. Dankzij warmteweerstand warmt dit folie in korte tijd op, waarna het folie de binnenzijde van de accu verwarmd.

Bereik tot 480 kilometer in tien minuten

“We hebben gedemonstreerd een elektrisch voertuig in tien minuten op te kunnen laden tot een bereik van 320 tot 480 kilometer”, legt hoogleraar Chao-Yang Wang van de Penn State University uit. Wang is William E. Diefenderfer Chair in werktuigbouwkunde, hoogleraar chemische technologie, hoogleraar materiaalwetenschappen en directeur van het Electrochemical Engine Center bij de Penn State University. “En dit doen we terwijl we 2.500 laadcycli behouden, wat gelijk staat aan een afstand van ruim 800.000 kilometer.

Wang noemt de mogelijkheid in tien minuten een accu volledig op te halen essentieel voor de omarming van elektrische voertuigen, aangezien hiermee zorgen over het bereik van de voertuigen worden aangepakt.

Auteur: Wouter Hoeffnagel

Onderzoekers ontwerpen nieuw materiaal met alleen kunstmatige intelligentie

Een bijzonder onderzoek bij TU Delft. Onderzoekers van de universiteit hebben nieuw materiaal weten te maken met behulp van alleen kunstmatige intelligentie.

Het nieuwe materiaal is ontwikkeld zonder enig experimenteel onderzoek te doen. Dit supersamendrukbare maar sterke materiaal werd ontworpen met behulp van alleen kunstmatige intelligentie. “Kunstmatige intelligentie geeft je een schatkaart, en als wetenschapper moet je de schat zien te vinden”, zegt Miguel Bessa, eerste auteur van de publicatie over dit onderwerp in Advanced Materials.

Vouwfiets

Miguel Bessa, universitair docent bij Materials Science and Engineering aan de TU Delft, kreeg inspiratie voor dit onderzoeksproject in zijn tijd aan het California Institute of Technology. In het Space Structures Lab zag hij een satellietconstructie die vanuit een heel klein pakketje lange zonnezeilen kon openen. Hij vroeg zich af of het mogelijk zou zijn om een in hoge mate samendrukbaar maar sterk materiaal te ontwerpen, dat tot een klein deel van zijn volume kan worden samengeperst. “Als dat mogelijk is, kun je alledaagse voorwerpen zoals fietsen, eettafels en paraplu’s in je zak opvouwen en in je zak meenemen”, zegt Bessa.

Ontwerpproces omkeren

De volgende generatie materialen moet adaptief, veelzijdig en aanpasbaar zijn. Dit is mogelijk met zogenaamde metamaterialen, waarin structuur centraal staat, en waarin door middel van nieuwe geometrieën totaal nieuwe eigenschappen en functionaliteiten kunnen worden gerealiseerd. “Ontwerp van metamateriaal was tot nu toe echter gebaseerd op uitgebreide experimenten en trial-and-error”, vervolgt Bessa. “Wij pleiten ervoor om het proces om te keren, door machine learning in te zetten om nieuwe ontwerpmogelijkheden te verkennen, en experimenten tot een absoluut minimum te beperken.”

Machine learning

“We gebruiken datagestuurde computerberekeningen voor het onderzoek naar een nieuw concept voor een metamateriaal, en voor de aanpassing van het concept aan de gewenste eigenschappen, de keuze van basismaterialen, de lengteschalen en de productieprocessen.” Met behulp van machine learning vervaardigde Bessa twee ontwerpen op verschillende lengteschalen, die broze polymeren omzetten in lichte, recyclebare en supersamendrukbare metamaterialen. Bij het ontwerp op macroschaal streefde hij naar maximale comprimeerbaarheid, bij dat op microschaal naar grote sterkte en stijfheid.

Onontgonnen gebieden

Toch stelt Bessa dat het belangrijkste aspect van het werk niet is dat ze dit specifieke materiaal hebben weten te maken, maar dat het ze gelukt is via machine learning onontgonnen gebieden van de ontwerpruimte te betreden. “Het belangrijkste is dat we met machine learning de mogelijkheid krijgen om het ontwerpproces om te keren: door over te stappen van experimenteel onderzoek naar datagestuurde computerberekeningen, zelfs als er informatie ontbreekt in de computermodellen. De essentiële vereisten zijn dat er ‘voldoende’ gegevens over het betreffende probleem beschikbaar zijn en dat de gegevens accuraat genoeg zijn.” Bessa is een sterke voorstander van datagestuurd onderzoek in de mechanica en de materiaalwetenschap. “Datagestuurde wetenschap zal een revolutie teweegbrengen in de manier waarop we tot nieuwe ontdekkingen komen, en ik kan niet wachten om te zien wat de toekomst ons zal brengen.”

Bron: TU Delft

Deze reanimatiemat moet het geven van hartmassage makkelijker maken

In Nederland overlijden jaarlijks zo'n 5300 mensen aan een hartstilstand. Veel daarvan zouden vermoedelijk gered kunnen worden als er iemand in de buurt was geweest die een goede hartmassage had kunnen geven. Slechts een klein percentage van de bevolking vertrouwt zichzelf voldoende om eerste hulp toe te passen in het geval van een hartstilstand. Een nieuw ontwikkelde mat van het Fraunhofer Instituut moet het makkelijker maken om hartmassage te geven.

De mat moet ook onervaren eerstehulpverleners in staat stellen om hartmassage toe te passen. De EHBO-tool is voorzien van sensoren en ontwikkeld door een team van Fraunhofer-onderzoekers in samenwerking met studenten van de Universiteit voor Toegepaste Wetenschappen in München.

“Mensen zijn bang om een fout te maken en doen daardoor niets of geven de hartmassage te voorzichtig. Het heeft dan geen effect”, zegt Dr. Holger Böse, wetenschappelijk en technisch manager van het Fraunhofer Institute for Silicate Research ISC’s Smart Materials Center in Würzburg. Met Rescue Aid, een innovatieve nieuwe reanimatiemat, hoopt de fysicus eerste hulpverleners de angst om iets te doen weg te nemen. “Indien correct uitgevoerd, verbeteren borstcompressies de overlevingskansen van het slachtoffer aanzienlijk. Rescue Aid is een manier om het reanimatieproces te vereenvoudigen.” Dankzij de mat heeft de eerste hulpverlener geen direct lichamelijk contact met het slachtoffer, waardoor de drempel vermoedelijk lager wordt om in te grijpen.

De siliconenmat is ontwikkeld als onderdeel van de ontwerpwedstrijd van Fraunhofer, ‘Vorm volgt toekomst’, die elementen van wetenschap en design combineert. Het is ontworpen door studenten van de Universiteit voor Toegepaste Wetenschappen in München met de steun van de SYN-stichting.

Vervormingssensoren

De vorm van de mat is gebaseerd op een menselijke romp en wordt over het bovenlichaam gelegd. Siliconenvervormingssensoren die in een sterpatroon zijn geïntegreerd in de mat meten vervolgens de compressiediepte. “De druk van de hand van de eerste responder vervormt de sensoren, waardoor ze de voortgang van de compressies kunnen volgen,” legt Böse uit.

De sensoren zijn via een kabel verbonden met een elektronicasysteem in een kast aan de bovenrand van de mat waar LED’s angeven of er voldoende druk wordt uitgeoefend. Wanneer de druk voldoende is, zullen groene LED’s oplichten. “Hoe hoger de druk, hoe meer LED’s oplichten. Een reeks rode LED’s geeft aan dat de druk te hoog was. De LED’s worden bestuurd door het elektronische systeem”, legt de onderzoeker uit. Hierdoor kan de eerste responder continu de toegepaste druk controleren en indien nodig aanpassingen maken. Een akoestisch signaal dient als een metronoom, die het tempo van de compressies dicteert, waarbij de toongenerator ook in de elektronicabox is ondergebracht.

Getest

Tests uitgevoerd op een oefenpop hebben de effectiviteit van Rescue Aid al bewezen. De mat is beschikbaar als demonstratiemiddel en zal nu worden geoptimaliseerd en aangepast aan verschillende lichaamsgroottes. Omdat de sensoren zijn gemaakt van zacht folie, veroorzaken ze geen verwondingen , wat een voordeel is ten opzichte van vergelijkbare producten op de markt, die stijf zijn en tijdens reanimatie pijn in de handpalmen veroorzaken. Verschillende paramedici hebben dit verklaard tijdens interviews.

Met zijn technische aanpak en eenvoudige elektronica is de reanimatiemat kostenefficiënt te produceren. “We kunnen ons goed voorstellen dat Rescue Aid in de toekomst een standaardonderdeel van een EHBO-kit is”, zegt Böse.

Bron: Fraunhofer Institute

Drijvende villa op zonne-energie

De Australische ontwerper en bootliefhebber Chuck Anderson ontwikkelde een prachtige drijvende villa gelegen. De Lilypad is speciaal ontworpen als exclusief privé-uitje in een idyllische omgeving. Interessant voor lezers met een groen hart: de woonboot draait volledig op zonne-energie.

Volgens de ontwerper is de drijvende villa een beetje een wereldprimeur. Belangrijkste verschil met veel Europese tegenhangers is het feit dat de villa volledig op zonne-energie is aangewezen en er geen brandstof aan boord is zonder afbreuk te doen aan luxe en functionaliteit.

De Lilypad-villa is bereikbaar met een bootje en beschikt over een groot buitenterras, compleet met barbecueplaats, een eethoek met 10 zitplaatsen, een zithoek en grote buitenparasols een ontspannen middagje op het buitenterras. Houten vlonders omringen het huis dat ook beschikt over een klein duikplatform.

Op de inrichting en afwerking van het interieur is niet beknibbeld. Hiertoe bedacht Anderson een ontwerp dat lijkt op een twee verdiepingen tellende, moderne woning. De woning ligt voor anker maar kan in voorkomende gevallen ook worden verplaatst naar een andere ligplaats. Het exterieur is afgewerkt met hout en is voorzien van een 3,20 m hoge glazen vouwdeuren. Binnen is de villa voorzien van een grote zithoek met flatscreen tv en houten vloeren. Aan de woonkamer grenst een volledig ingerichte moderne keuken met uitzicht over het water. Naast een grote ‘master’ slaapkamer is er een luxe badkamer en gereguleerde wijnkelder.

Rubberachtig beton is aanzienlijk stootvaster

Gebouwen voor militaire of civiele verdedigingstoepassingen zijn over het algemeen zwaar uitgevoerd zodat de constructie de nodige klappen kan opvangen en scheuren worden voorkomen. Een stel wetenschappers heeft nu een nieuwe vorm van beton ontwikkeld die stootvaster is en beter bestand is tegen scheuren.

Het beton dat de Russische wetenschappers ontwikkelden maakt niet alleen gebruik van cement als bindmiddel. Ongeveer 40 procent van het cement is vervangen door een bindmiddel dat bestaat uit rijstvlies, gemalen kalksteen en siliciumzand.

Door deze combinatie aan het betonmengsel toe te voegen krijgt het beton een enigszins rubberachtige kwaliteit. Door die eigenschap kan krimp beter worden opgevangen en veert het beton enigszins mee wanneer het wordt blootgesteld aan stoten. Naar verluidt is het materiaal zes tot negen keer scheurvaster dan gewoon beton. Bovendien is het beton bij het storten zelfdichtend waardoor het bij uitstek geschikt is voor de bouw van ondergrondse constructies, zoals bunkers. Als aardige bijkomstigheid zorgt de vervanging van cement door restproducten voor een product dat uiteindelijk ook goedkoper is.

De scheurbestendigheid van beton wordt steeds belangrijker. Op tal van plaatsen in de wereld worden voorzieningen gebouwd die bescherming moeten bieden tegen terrorisme. De nieuwe betonsoort biedt door de stootvaste eigenschap een forse verbetering. De Russische wetenschappers willen een volgende stap zetten met de ontwikkeling van een betonsoort die stralingsbestendig is.