Nieuw onderhoudssysteem laat machines zichzelf herstellen

Wetenschappers van Fraunhofer en partners uit de industrie werken samen aan de ontwikkeling van een nieuwe onderhoudstechnologie die het mogelijk maakt om de downtime van machines te voorspellen voordat ze zich voordoen. Dit stelt fabrieksmanagers in staat om fouten te herstellen voordat de machine kapot gaat. Het systeem herstelt sommige fouten zelfs automatisch.

Onvoorziene storingen in machines tijdens productie, het is een doorn in het oog van iedereen die op de productievloer werkt. Zulke incidenten zorgen voor ongewenste stilstand van productie, hogere kosten en uiteindelijk misschien zelfs een verslechterde concurrentiepositie. Vaak is het probleem maar een klein defect. Wordt het defect echter niet gemaakt, dan kan het leiden tot grote storingen en downtime van productie.

Voorspellen

Wat nuttig zou zijn is een diagnostische procedure die in staat is om de status van alle componenten in de productielijn te monitoren, problemen en zwakke punten te identificeren en de verantwoordelijke medewerker tijdig te informeren. Deze kan dan op tijd actie ondernemen om het defect te reparen, idealistisch gezien zonder dat de productie wordt onderbroken.

Dit is de onderliggende gedachte achter het ambitieuze SelSus project (Self-Sustainable Manufacturing System) waar momenteel aan gewerkt wordt in het Fraunhofer Institute for Manufacturing Engineering and Automation IPA. “Het doel is om niet alleen de status van machines en componenten te monitoren”, aldus Martin Kasperczyk van Fraunhofer IPA. “Door het gebruik van intelligente sofware en sensornetwerken, is het plan om potentiële zwakke punten op tijd de detecteren zodat het systeem eventuele storingen kan voorspellen.”

De ontwikkelde diagnostische modellen geven ook direct suggesties of aanbevelingen over hoe het probleem kan worden opgelost. Een van de projectpartners van Fraunhofer is het Italiaanse Electrolux. Zij maken in hun productie al gebruik van een zogenaamd ‘beslissingsondersteunend’ systeem. Het systeem bleek in staat te zijn om met een grote waarschijnlijkheid potentiële storingen te voorspellen in een pers voor de behuizing van wasmachines.

Sensoren

De data die nodig is om de status van de machine te monitoren wordt gedeeltelijk voorzien door sensoren. Die meten waardes zoals energieverbruik, temperatuur, oliedruk en trillingen. Het systeem is ook in staat om controle-impulses naar individuele machines te sturen. Een lassturing waarop een sensor zijn werk niet heeft gedaan, kan bijvoorbeeld naadloos en veilig doorwerken, zonder serieuze onderbrekingen. Het project heeft zijn naam ook te danken aan deze eigenschap om zichzelf te repareren zonder dat de productie stil komt te liggen.

Er moeten echter nog wel wat technische hordes genomen worden om SelSus in te kunnen zetten in fabrieken. Kasperczyk: “Een van grootste uitdagingen was het analyseren van de enorme stroom aan data. We praten hier tenslotte over het nauwkeurig en betrouwbaar voorspellen van storingen en gebreken aan machines. Daar kom je niet door het simpelweg programmeren van een paar algoritmes.”

Wiskundig model

De experts vertrouwen op zogenaamde probabilistische netwerken. Een probabilistisch netwerk is een wiskundig model dat gebruikt kan worden om de waarschijnlijkheid van het plaatsvinden van een bepaalde gebeurtenis te berekenen. Het model staat voor een groep variabelen en hun voorwaardelijke afhankelijkheden. Met behulp van de data verzameld door de sensoren, berekent de software bijvoorbeeld de waarschijnlijkheid van het breken van een specifieke hoogspanningskabel in de nabije toekomst en, waar toepasbaar, signalen dat de kabel vervangen moet worden.

De SelSus software neemt ook de technische karakteristieken van de machine en zijn prestatieparameters in acht. Deze data moet tijdens de installatie en configuratie van het systeem ingenomen worden. Bovendien vertelt een uitgebreide test het systeem hoe de machine en zijn componenten zich gedragen als de machine continu in werking en onder belasting is. Alleen dan is het klaar voor gebruik. De software registreert ook nieuwe data., bijvoorbeeld als gevolg van machine upgrades waardoor het systeem zelf kan leren.

Zichzelf herstellen

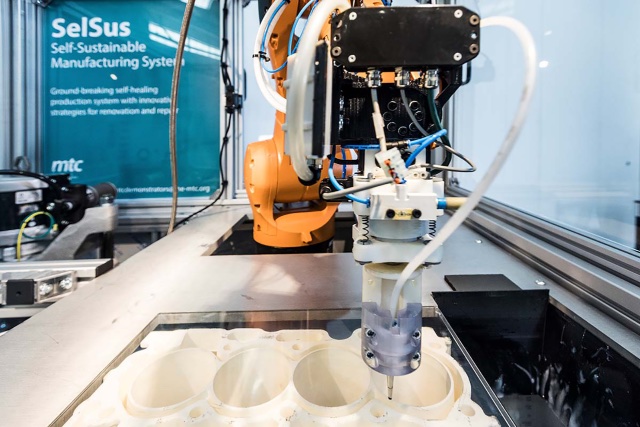

Een Britse projectpartner van Fraunhofer heeft een systeem gecreëerd met zelfherstellende eigenschappen. In een motorproductiefabriek is een dispenser door middel van vacuüm aan een robotarm bevestigd. Als de dispenser weerstand ondervindt, reageert het flexibel in plaats van af te breken. Het verliest de grip die ontstaat onder vacuüm en zakt een paar centimeter totdat het tegengehouden wordt door veren. De veren trekken de dispenser vervolgens terug naar zijn originele positie. De daaropvolgende kalibratie zorgt ervoor dat de tool in de juiste positie is en het werkproces wordt voortgezet.

Naast de samenwerking met een aantal grote bedrijven, ontving SelSus ook een financiering van bijna 5,4 miljoen euro van de Europese Commissie.

Door: Kelly Bakker

Bron: Fraunhofer

Meer nieuws

GE Healthcare neemt ontwikkelaar van AI voor medische beelden over

(productnews)

Medisch & Zorg / 23-07-2024

Lees meerAI-gestuurde videoanalyse in de controlekamer verhoogt productiviteit en veiligheid

(productnews)

High tech / 22-07-2024

Lees meerOnderhoud- en servicebedrijven presteren in Q2 bovengemiddeld; machinebouwers juist ondergemiddeld

(productnews)

Algemeen / 22-07-2024

Lees meerImportheffingen op EV’s: Model 3 is duurder en mogelijke uitzondering voor BMW en Volkswagen