Herontworpen sealer arm voorkomt thermale verpakkingsschade chocola

Lareka heeft onlangs de Additive World Design for Additive Manufacturing Challenge 2017 gewonnen. Het Nederlandse bedrijf deed dit met het herontwerp van de Sealer Arm van een verpakkingsmachine voor chocoladerepen.

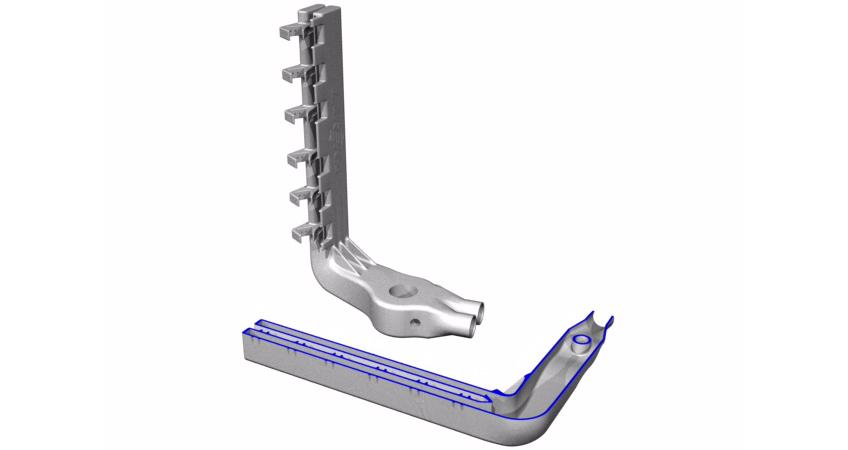

De herontworpen en 3D-geprinte sealer arm laat volgens de jury ‘een succesvolle combinatie zien van substantiële kwaliteitsverbetering in de verpakking van chocolade door een betere temperatuurregeling en een reductie van 50 onderdelen’. “De professionals van het Chocolate Shock Prevention Team van Lareka Confectionery (Nederland) laten duidelijk zien hoe de voordelen van additive manufacturing benut kunnen worden door een lichtere en stijvere ‘sealer-arm’, die in kleinere series met een verbeterde functionaliteit goedkoper te maken is.”

Minder thermale schade

Lareka, gespecialiseerd in de revisie en nieuwbouw van machines, richtte zich voor dit project op wat hoofd engineering Wim Caris ‘de Mercedes onder de verpakkingsmachines’ noemt. “Het is een goede machine, waarin een verwarmingselement wordt gebruikt om te sealen. Maar als warmte zo dichtbij chocolade komt, smelt het soms en krijg je schade. Misschien niet te zien door de consument maar wij zien het wel, en de producent ook. Het maken van chocolade is een heel secuur proces wat gedaan wordt aan de hand van temperen. Dit zorgt ervoor dat de chocolade goed afkoelt en er mooie glanzende chocolade overblijft. Dat wordt door machines heel nauwkeurig gedaan bij een temperatuur tussen de 28 en 38 graden. En dan komt een verpakkingsmachine met 140 graden sealen. Dat is zonde. We vonden het een uitdaging om hier een betere oplossing voor te verzinnen.”

De specialisten van Lareka probeerden van alles; inductie, ultrasoon en andere technieken. Uiteindelijk kwamen ze toch uit bij het verwarmingselement. “We moesten de 140 graden weghalen van de chocola. Om goed te koelen moet je echter wel een ingewikkeld ding maken. Toen zijn we op het idee gekomen op te 3D-printen. Uiteindelijk hebben we daarmee ruim 50 onderdelen kunnen weglaten. Een enorme besparing in de montage dus.”

26 graden

Omdat er veel (indirect) contact is met voedsel, kozen de engineers voor RVS. De nieuwe sealing bar heeft geïntegreerde ventilatie met koelende ribben. De houder beperkt de hitte tot een minimum. Met de 3D warmtemachine van Lareka zou chocola verpakt kunnen worden bij een temperatuur van 26 graden.

Dat de jury de sealer arm als winnaar koos, komt volgens Wim Caris deels door het feit dat het onderdeel dat zij printen direct gebruikt wordt in de productie. “Normaal wordt dit gebruikt voor een prototype, aar wij gebruiken gewoon het te printen onderdeel. Met de kleine serieus die we maken is dat altijd interessant.” Ondertussen werkt het bedrijf aan verbeteringen en is het ook aan de slag gegaan met het printen van kunststof. “Met de wedstrijd hebben we een kunststof printer gewonnen. Daar hebben we ook alweer producten van gemaakt. We blijven niet stilstaan.”

Student

De winnaar in de studentencategorie van de Additive Manufacturing Challenge was Cassidy Silbernagel van de University of Nottingham. Met zijn nieuwe ontwerp voor een carburateur voor een verbrandingsmotor, wilde Cassidy een samenstel van bewegende onderdelen zonder ‘normale’ assemblage realiseren. Het is zeer licht van gewicht, heeft dunne wanden en zelfdragende roosters. Het is de tweede keer dat Silbernagel de wedstrijd wint. “De inzendingen van dit jaar lieten ons meer zien dan alleen topologie optimalisatie of lichtgewicht ontwerp. Designers hebben nu een bredere kijk op design voor additive manufacturing. Ze hebben in hun ontwerpen heel goed gezocht naar verbeteringen om productiecomplexiteit te elimineren en om de fabricage-, montage- of logistieke kosten te minimaliseren. We zien steeds vaker een combinatie van deze factoren samenkomen in het ontwerp. Dit onderstreept dat de industriële additive manufacturing volwassen wordt.”

Door: Kelly Bakker

Bron foto’s: Additive Industries

Meer nieuws

GE Healthcare neemt ontwikkelaar van AI voor medische beelden over

(productnews)

Medisch & Zorg / 23-07-2024

Lees meerAI-gestuurde videoanalyse in de controlekamer verhoogt productiviteit en veiligheid

(productnews)

High tech / 22-07-2024

Lees meerOnderhoud- en servicebedrijven presteren in Q2 bovengemiddeld; machinebouwers juist ondergemiddeld

(productnews)

Algemeen / 22-07-2024

Lees meerImportheffingen op EV’s: Model 3 is duurder en mogelijke uitzondering voor BMW en Volkswagen