De potentie van composiet

Nederlandse onderzoekers hebben nieuwe vliegtuigonderdelen gemaakt van afgedankt koolstofvezelcomposiet. Onderdelen die waarschijnlijk als eerste ter wereld ook echt gebruikt gaan worden. Het is een goed voorbeeld van hoeveel potentie composiet heeft, nu en in de toekomst.

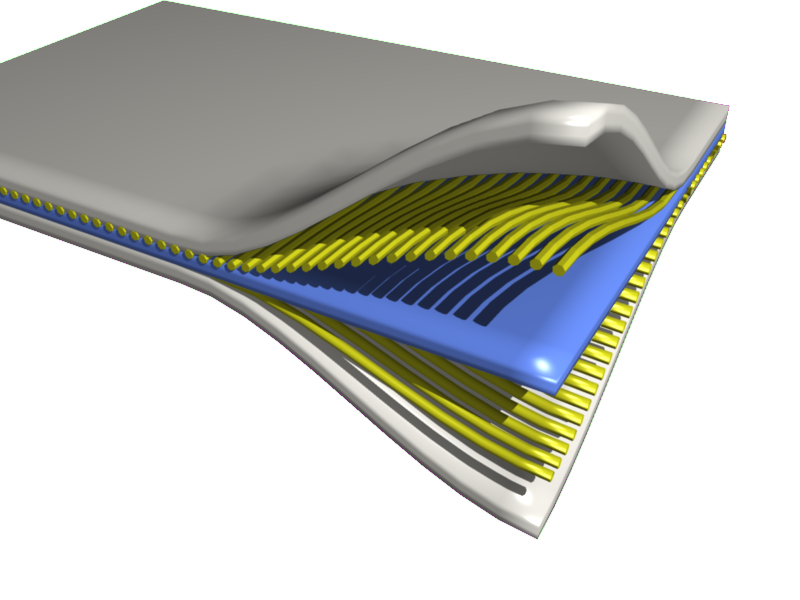

Voor techneuten en engineers is koolstofvezelcomposiet een dankbaar materiaal: het is zo sterk als staal maar heel erg licht. Het wordt veel gebruikt in onder andere laptops, racefietsen, drones, satellieten en auto-onderdelen. Ook verschillende nieuwe vliegtuigmodellen bestaan al voor 80% uit koolstofvezelcomposiet. Daarmee lijkt het de potentie te hebben om op termijn de plek van aluminium in te gaan nemen.

Of dat ook echt gaat gebeuren is echter nog maar de vraag. Koolstofvezelcomposiet kent namelijk ook een belangrijk nadeel, namelijk dat het moeilijk te recyclen is (in tegenstelling tot aluminium). Dat geldt vooral voor het type koolstofvezelcomposiet dat nu nog veel gebruikt wordt, thermoharders. Voor het recyclen daarvan is het noodzakelijk om een pyrolyse-proces toe te passen; het moet de oven in om het kunststof van de vezels af te branden. Dat is weer nadelig voor de vezels, terwijl koolstofvezelcomposiet zijn kracht juist ontleend aan de lengte van de vezels.

De markt voor koolstofvezel bestaat nu nog voor circa 80% uit thermoharders en voor 20% uit thermoplasten. De laatste tien jaar zijn er wereldwijd ruim 15 bedrijven gestart met het recyclen van koolstofvezelcomposiet. De totale recycling capaciteit is echter nog beperkt. Gerecyclede koolstofvezels zijn tot een derde goedkoper dan nieuwe koolstofvezels en de productie kost een tiende van de energie. Toepassingen: onder meer het dak van de BMW i3 en i8.

Oplossing

Nederlandse onderzoekers hebben hier iets op gevonden. Ze richten zich daarbij allereerst op thermoplasten. ‘Restanten thermoplast kun je verwarmen en vervormen tot een nieuw product. Zo is het mogelijk om tegelijk de vezels én het kunststof te recyclen’, zegt Thomas de Bruijn, onderzoeker Lichtgewicht Construeren bij Hogeschool Saxion in Enschede, tegen Scientias.nl De Bruijn werkt samen met verschillende partners in het project TPC-Cycle aan een manier om resten thermoplastisch koolstofvezelcomposiet te recyclen. De heilige graal is om van kostbaar koolstofvezelcomposiet waaruit vliegtuigen zijn opgetrokken, na recycling weer onderdelen voor een vliegtuig van te maken.

Honderden miljoenen euro’s

In Nijverdal is de belangrijkste Europese productiefaciliteit van TenCate Advanced Composites gevestigd. Dit Nederlandse bedrijf produceert thermoplast koolstofvezelcomposiet, iets waarvolgens de experts in de toekomst steeds meer vraag voor zal zijn (een groei van 200 tot 300%). Dit zorgt op zijn beurt weer voor meer thermoplast afval. ‘Naar schatting ontstaat alleen al in Nederland voor 2024 zo’n 1.000 ton van dit type afval’, aldus De Bruijn. ‘De waarde hiervan is circa 100 miljoen euro.’ Nederland wordt daarmee een belangrijk land als het gaat om hoog kwalitatief thermoplastisch composietafval.

Tot 60% verlies

Nu ontstaat het meeste afval aan koolstofvezelcomposiet bij het maken van producten met dit materiaal. Uit een plaat composiet worden onderdelen gesneden en het raamwerk dat overblijft wordt weggegooid. ‘Gemiddeld ligt de hoeveelheid snijafval op 30% van een plaat’, vertelt De Bruijn. ‘Maar dat kan oplopen tot 60%, zo bleek uit al eerder gedaan onderzoek door dr Soraia Pimenta en professor Silvestre Taveira Pinho van het Imperial College London en andere wetenschappers.’ Om dit snijafval te recyclen, is het nodig om het eerst te verkleinen tot stukken die je goed kunt verwerken. Hoe kleiner het is, hoe makkelijker het is om te verwerken. Maar hoe groter, hoe beter de mechanische eigenschappen zijn en des te meer waarde het heeft. ‘Wij zorgen ervoor dat het verhakselde composiet bestaat uit delen die tussen 10-15 millimeter groot zijn, waardoor de sterkte en stijfheid van het materiaal hoog blijft’, aldus De Bruijn. Na het verhakselen wordt het materiaal gemengd, opgewarmd en in een mal geperst tot de juiste vorm.

Niets gaat verloren

Zo blijft zowel de vezel als de kunststof bewaard in een nieuw product, in plaats van dat het kunststof in een oven van de vezels wordt afgefikt en verloren gaat. Dat biedt winst voor het milieu, omdat er minder stappen nodig zijn om het composiet te recyclen. Deze methode verbruikt ook nog eens minder energie dan bij de recycling van thermoset het geval is. Aan gerecycled thermoplast kan daardoor een hoger prijskaartje hangen, dan aan de koolstofvezels die overblijven na recycling van thermoset. Maar beide typen recyclaat vallen minder duur uit dan nieuw koolstofvezelcomposiet. De Bruijn licht verder toe: ‘We weten ook beter wat voor eigenschappen ons gerecyclede materiaal heeft, omdat het intact is gebleven.’ Het enige nadeel is dat het snijafval nog steeds verhakseld moet worden. ‘Maar met korte vezels zijn veel complexere producten te maken dan met lange vezels, omdat deze vezels ergens heen moeten lopen’, vervolgt De Bruijn. ‘Er kunnen geen scherpe bochten mee worden gemaakt, of diktevariaties. Met korte vezels kan dat wel. Je kunt met korte vezels ook ribben maken, wat een groot voordeel is. Normaal is de stijfheid van het product afhankelijk van de lange vezels. Maar met ribben kun je ook stijfheid creëren. Dat geeft meer mogelijkheden om een product te optimaliseren.’

De Bruijn is nu bezig met GKN Aerospace’s Fokker business om een semi-structureel toegangsluik voor de buitenkant van een helikopter te ontwikkelen. Hiervoor wordt snijafval gebruikt – afkomstig van TenCate’s laminaat – dat overblijft bij de productie van thermoplast composiet onderdelen voor dezelfde helikopter. Er zijn nog tal van testen nodig, maar de verwachting is dat in het voorjaar van 2018 de eerste helikopter hiermee zal vliegen. Dat zou een internationale primeur zijn.

‘Er is gebleken dat na zo’n vijf keer recycling – waarbij het materiaal wordt verkleind – bijna geen eigenschappen verloren zijn gegaan’, aldus De Bruijn. ‘Mits je het proces van verwarmen goed onder controle hebt. Anders kan het thermoplast degraderen. Ik vraag me wel af of composieten echt meer dan vijf keer gerecycled gaan worden, gezien de lange levensduur van producten. Een romp van een vliegtuig of een passagierscompartiment van een auto is langer dan tien jaar in gebruik. Dan zijn er semi-structurele onderdelen mee te maken, zoals een toegangsdeur, cabine-onderdelen of stoelen. Je kunt het zo wel tien keer recyclen, voordat er alleen nog een kratje van te maken valt. Tegen die tijd zijn er al vele decennia verstreken.’

Het project TPC-Cycle loopt van 1 september 2015 tot 30 augustus 2019. Budget: 1,2 miljoen euro, onder meer afkomstig uit het RAAK-programma van Regieorgaan SIA, onderdeel van het NWO.

Projectpartners: Saxion, ThermoPlastic composites Research Center, GKN Aerospace’s Fokker business, TenCate Advanced Composites, Dutch Thermoplastic Components, Cato Composite Innovations en Nido Recycling Techniek.

Onderzoek

IDTechEX pubkiceerde onlangs een rapport waarin het de potentie van composiet benadrukt. ‘De composietindustrie lijkt een gevestigde markt maar onder het oppervlak zijn in elke fase van de toeleveringsketen veel belangrijke innovaties gaande. Innovaties die veel kansen bieden aan allerlei uiteenlopende bedrijven.’ De voorspelling is dat de markt voor alle synthetische vezels gebruikt in composietonderdelen zal groeien tot 9 miljard dollar in 2027. Er zal zowel groei zijn bij nieuwe type vezels als gevestigde materialen.

Door: Kelly Bakker

Bron: Scientias.nl

Meer nieuws

Waterstof toepasbaar maken op industriële schaal: onderzoek in stroomversnelling

(productnews)

Energie / 01-05-2024

Lees meerOnderzoek naar draadloze machinebesturing met behulp van 6G mobiele communicatie

(productnews)

High tech / 30-04-2024

Lees meerOnderzoek: helft van de bedrijven betaalt regelmatig facturen te laat

(productnews)

Algemeen / 29-04-2024

Lees meerBetaalbare starterswoning in 18 uur 3D-geprint